Wissen Sie, wie viele verschiedene Werkzeuggriffe es in CNC-Bearbeitungszentren gibt?

Obwohl ich jeden Tag mit Messergriffen zu tun habe, wissen Sie, was 7:24 bei BT-Messergriffen bedeutet? Was sind die Standards für BT, NT, JT, IT und CAT? Lassen Sie uns heute über das Wissen über Werkzeughalter in Bearbeitungszentren sprechen.

Der Werkzeughalter ist der Verbindungskörper zwischen der Werkzeugmaschine und dem Schneidwerkzeug und eine wichtige Verbindung, die die Konzentrizität und das dynamische Gleichgewicht beeinflusst. Es sollte nicht als allgemeine Komponente betrachtet werden. Die Konzentrizität kann bestimmen, ob der Schnittbetrag jedes Schneidkantenteils gleichmäßig ist, wenn sich das Werkzeug um eine Umdrehung dreht. Dynamische Unwucht während der Spindeldrehung erzeugt periodische Vibrationen.

eins

Basierend auf der Spindelkegelbohrung in zwei Kategorien unterteilt

Entsprechend der Konizität des Spindelwerkzeuglochs im Bearbeitungszentrum wird es normalerweise in zwei Kategorien unterteilt:

1) SK Universal-Werkzeughalter mit einem Kegel von 7:24

2) HSK-Vakuum-Werkzeughalter mit einer Aufnahme von 1:10

SK Universal-Werkzeughalter mit einem Kegel von 7:24

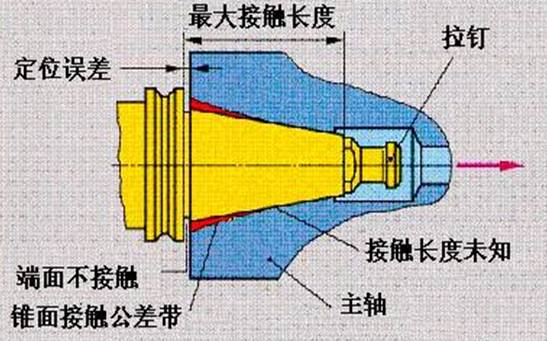

7:24 bezieht sich auf eine Konizität von 7:24 für den Werkzeuggriff, bei dem es sich um eine separate konische Oberflächenpositionierung handelt und der über einen längeren konischen Griff verfügt. Die Oberfläche des Kegels erfüllt gleichzeitig zwei wichtige Rollen: die präzise Positionierung des Werkzeughalters relativ zur Spindel und die Erzielung der Klemmung des Werkzeughalters.

Vorteile:

Nicht selbsthemmend, ermöglicht schnelles Be- und Entladen des Werkzeugs; Die Herstellung von Werkzeughaltern erfordert lediglich eine hochpräzise Bearbeitung des Kegelwinkels, um die Genauigkeit der Verbindung sicherzustellen, sodass die Kosten für Werkzeughalter relativ niedrig sind.

Nachteile:

Bei einer Drehung mit hoher Geschwindigkeit dehnt sich das konische Loch am vorderen Ende der Spindel aus, und das Ausmaß der Ausdehnung nimmt mit zunehmendem Rotationsradius und zunehmender Geschwindigkeit zu. Die Steifigkeit der Kegelverbindung nimmt ab und unter der Wirkung der Zugstangenspannung verändert sich auch die axiale Verschiebung des Werkzeuggriffs. Die radiale Größe des Werkzeughalters ändert sich bei jedem Werkzeugwechsel, was zu einer instabilen Präzision bei der wiederholten Positionierung führt.

Für Universal-Werkzeughalter mit einem Kegel von 7:24 gibt es in der Regel fünf Normen und Spezifikationen:

1) Internationaler Standard IS0 7388/1 (bezeichnet als IV oder IT)

2) Japanischer Standard MAS BT (abgekürzt als BT)

3) Deutscher Standardtyp DIN 2080 (abgekürzt als NT oder ST)

4) Amerikanischer Standard ANSI/ASME (abgekürzt als CAT)

5) Typ DIN 69871 (abgekürzt als JT, DIN, DAT oder DV)

Anzugsmethode:

Der Werkzeuggriff vom NT-Typ wird bei herkömmlichen Werkzeugmaschinen, in China auch als ST bekannt, durch eine Zugstange festgezogen. Die anderen vier Arten von Werkzeughaltern werden alle über die Zugstifte am Ende des Werkzeughalters am Bearbeitungszentrum befestigt.

Universalität:

1) Derzeit sind die beiden am häufigsten verwendeten Werkzeughalter in China DIN 69871 (d. h. JT) und der japanische MAS BT;

2) Der Werkzeughalter nach DIN 69871 kann auch auf Werkzeugmaschinen mit ANSI/ASME-Spindelkegellöchern montiert werden;

3) Der IS0 7388/1-Werkzeughalter nach internationalem Standard kann auch auf Werkzeugmaschinen mit Spindelkegellöchern nach DIN 69871 und ANSI/ASME installiert werden. Im Hinblick auf die Universalität ist der IS0 7388/1-Werkzeughalter also universell einsetzbar ist das Beste.

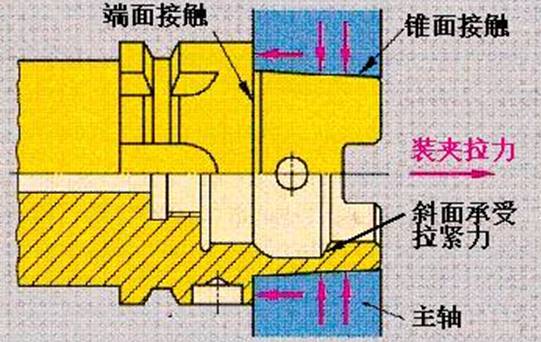

HSK-Vakuum-Werkzeughalter mit einer Aufnahme von 1:10

Der HSK-Vakuum-Werkzeughalter beruht auf der elastischen Verformung des Werkzeughalters, die nicht nur die konische Oberfläche des Werkzeughalters im Verhältnis 1:10 mit der konischen Oberfläche des Spindellochs der Werkzeugmaschine im Verhältnis 1:10 berührt, sondern auch die Flanschoberfläche fest berührt des Werkzeughalters mit der Spindeloberfläche. Dieses doppelseitige Kontaktsystem ist dem 7:24-Universalwerkzeughalter in Bezug auf Hochgeschwindigkeitsbearbeitung, Verbindungssteifigkeit und Koinzidenzgenauigkeit überlegen.

HSK-Vakuum-Werkzeughalter können die Steifigkeit und Stabilität des Systems sowie die Produktgenauigkeit bei der Hochgeschwindigkeitsbearbeitung verbessern und die Zeit für den Werkzeugwechsel verkürzen. Sie spielen eine wichtige Rolle bei der Hochgeschwindigkeitsbearbeitung und passen sich an Spindelgeschwindigkeiten von Werkzeugmaschinen von bis zu 60.000 Umdrehungen pro Minute an. Das HSK-Werkzeugsystem wird häufig in Fertigungsindustrien wie der Luft- und Raumfahrt, der Automobilindustrie und im Präzisionsformenbau eingesetzt.

HSK-Werkzeughalter gibt es in verschiedenen Spezifikationen wie A, B, C, D, E und F, wobei A, E und F üblicherweise auf Bearbeitungszentren verwendet werden (automatischer Werkzeugwechsel).

Der größte Unterschied zwischen Typ A und Typ E:

1) Der Typ A verfügt über eine Übertragungsnut, der Typ E nicht. Relativ gesehen hat Typ A also ein größeres Übertragungsdrehmoment und kann für schwere Zerspanungen verwendet werden. Das vom E-Typ übertragene Drehmoment ist relativ gering und kann nur für leichte Schnitte verwendet werden.

2) Zusätzlich zur Übertragungsnut verfügt der A-Griff auch über manuelle Befestigungslöcher, Richtungsnuten usw., sodass die Balance relativ schlecht ist. Beim E-Typ ist dies nicht der Fall, sodass der E-Typ besser für die Hochgeschwindigkeitsbearbeitung geeignet ist. Die Mechanismen von E-Typ und F-Typ sind völlig identisch, mit dem Unterschied, dass der Kegel des F-Typ-Griffs, auch bekannt als E-Typ- und F-Typ-Griff (wie E63 und F63), eins ist Größe kleiner. Das heißt, die Flanschdurchmesser von E63 und F63 betragen beide φ 63, aber die Kegelgröße von F63 ist nur die gleiche wie die von E50. Im Vergleich zu E63 hat F63 also eine höhere Geschwindigkeit (kleinere Spindellager).

zwei

Die Installationsform des Griffs

Federspanngriff

Wird hauptsächlich zum Spannen von Schneidwerkzeugen mit geradem Schaft und Werkzeugen wie Bohrern, Fräsern, Gewindebohrern usw. verwendet. Die elastische Verformung der Haltefeder beträgt 1 mm und der Spannbereich liegt innerhalb eines Durchmessers von 0.{{2 }}mm.

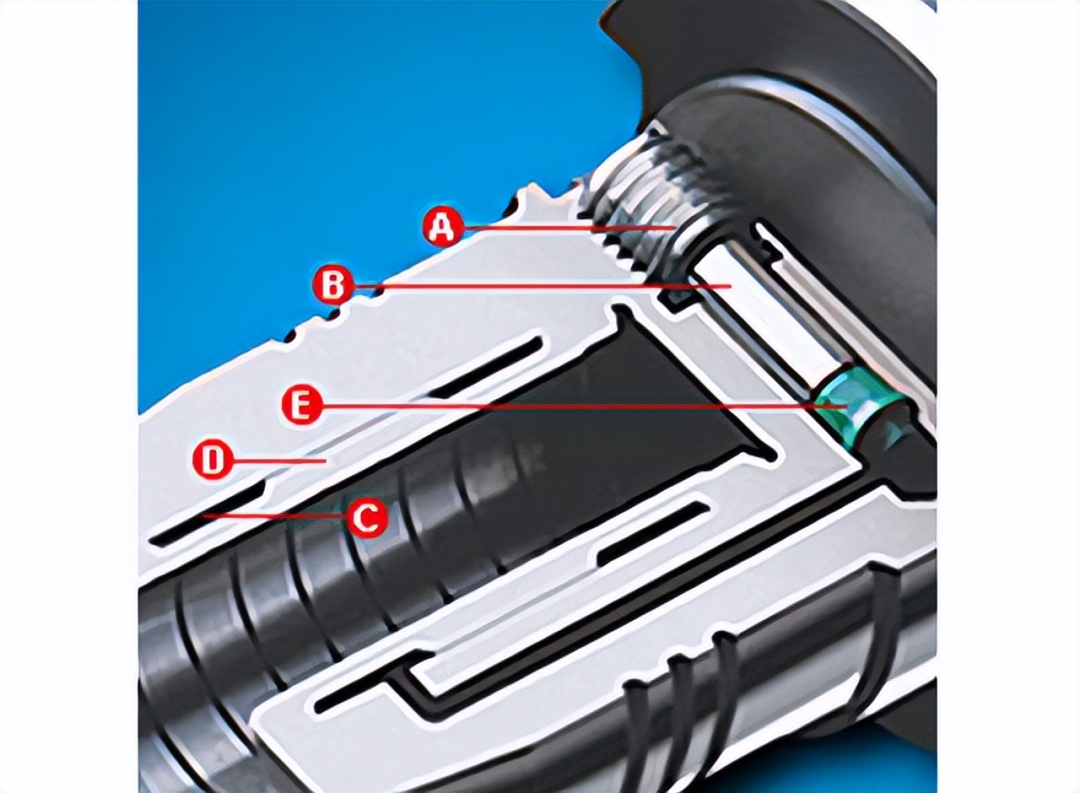

Hydraulisches Spannfutter

A - Ziehen Sie die Feststellschraube mit einem Inbusschlüssel fest;

B - Den Kolben verriegeln und das Hydraulikmedium in die Expansionskammer drücken;

C – Expansionskammer, Druck erzeugt durch Flüssigkeitskompression;

D – Dünner Expansionsliner, der die Mitte der Werkzeugklemmstange während des Verriegelungsvorgangs fixiert und gleichmäßig umhüllt.

E - Spezielle Dichtungskomponenten sorgen für optimale Abdichtung und lange Lebensdauer.

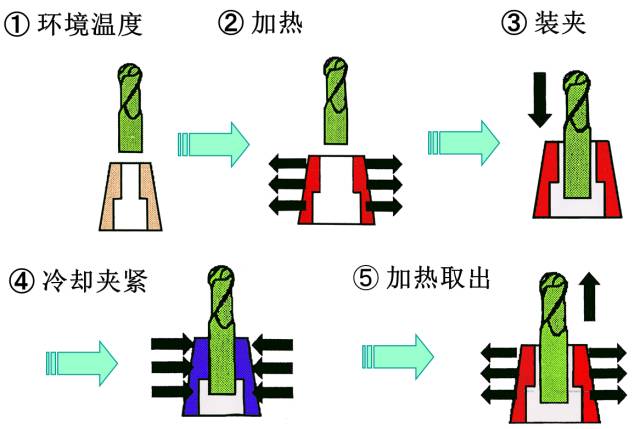

Erhitzter Messergriff

Wenden Sie die Induktionserwärmungstechnologie an, um den Werkzeugklemmbereich am Werkzeughalter zu erwärmen, wodurch sich sein Durchmesser vergrößert, und setzen Sie dann den kalten Werkzeughalter in den heißen Werkzeughalter ein. Der Heizwerkzeughalter verfügt über eine starke Spannkraft und eine gute dynamische Balance, wodurch er für die Hochgeschwindigkeitsbearbeitung geeignet ist. Hohe Präzision bei der wiederholten Positionierung, im Allgemeinen innerhalb von 2 μ innerhalb von m, der Rundlauffehler liegt innerhalb von 5 μ innerhalb von m; Gute Antifouling-Fähigkeit und Anti-Interferenz-Fähigkeit während der Verarbeitung. Allerdings ist jede Spezifikation des Werkzeughalters nur für die Installation eines Werkzeugs mit einem Durchmesser geeignet und es ist eine Reihe von Heizgeräten erforderlich.

Spannprinzip für Schrumpfwerkzeughalter:

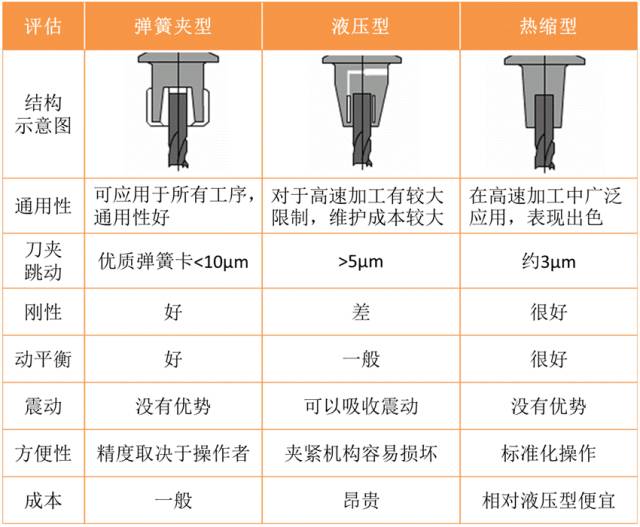

Umfassende Bewertung und Vergleich von Messergriffen:

Andere Arten von Messergriffen