Hochzuverlässiges Präzisionskontrollverfahren für die Gewindebearbeitung

1 Vorwort

Der Brennkammermantel eines bestimmten Motormodells besteht aus einem vorderen Verbindungsstück, einem dünnwandigen Drehzylinder, einem hinteren Verbindungsstück und einem Träger, die durch eine Kombination aus Argon-Lichtbogenschweißen, Wärmebehandlung und Sandstrahlen bearbeitet werden . An der Außenfläche des dünnwandigen Mantels der Brennkammer sind zwei Reihen mit jeweils 20 Axialstützen angeschweißt, und die Konstruktionszeichnung der Stützen erfordert eine Gewindegenauigkeit von M4-6H. Das Stützgewinde wird für die Installation von Raketenkabelabdeckungen verwendet und die Gewindeverbindung erfordert eine hohe Qualität und Zuverlässigkeit. Aufgrund der Einschränkungen der Stützstruktur, des Materials und der räumlichen Struktur an der Schweißstelle mit dem Brennkammermantel werden zur Gewindeverarbeitung traditionelle Verfahren eingesetzt, was zu einer geringen Produktqualifikationsrate führt. In diesem Artikel werden Prozessanalysen und Untersuchungen zu verschiedenen Phasen der Produktverarbeitung durchgeführt und durch experimentelle Überprüfung, Vergleich und Analyse eine vernünftige und effektive Methode zur Kontrolle der Gewindegenauigkeit ermittelt.

2. Produktstrukturmerkmale und Verarbeitungsschwierigkeiten

2.1 Strukturmerkmale

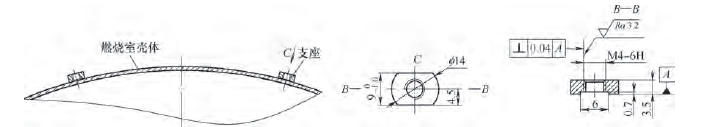

Die Außenabmessungen des Brennkammermantels sind mit einem Außendurchmesser von 50{{10}}mm und einer Länge von 4500 mm relativ groß. Der Träger wird mit einer radialen Spannweite von (114 ± 0,2) mm manuell an die Außenfläche des Brennkammermantels geschweißt. Die Brennkammerhülle und die Stützmaterialien bestehen beide aus hochfestem D406A-Stahl. Die Stützstruktur des Brennkammermantels ist in Abbildung 1 dargestellt. Die Stütze hat eine längliche kreisförmige Struktur mit einem Außendurchmesser von 14 mm und einer Breite von mm, wie im Bild gezeigt. In der Mitte befindet sich ein Innengewinde M4-6H mit einer Steigung von 0,7 mm. Zwischen der Nut an der Unterseite des Gewindes und der dünnwandigen Hülle besteht nur ein Spalt von 0,7 mm.

Abbildung 1: Stützstruktur des Brennkammergehäuses

2.2 Schwierigkeiten bei der Verarbeitung

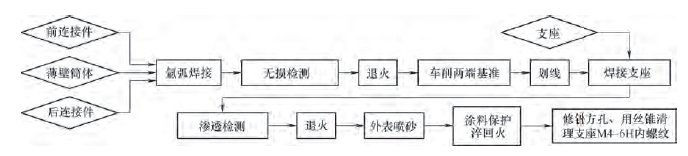

Der Verarbeitungsablauf des Trägers ist in Abbildung 2 dargestellt. Wenn die Gewindelöcher des Trägers für die Bearbeitung nach dem Schweißen und der Wärmebehandlung angeordnet werden, treten mehrere Schwierigkeiten auf [1].

1) Der Spalt zwischen der Unterseite des Gewindelochs des Trägers und der Schale beträgt nur 0,7 mm, wodurch die Oberfläche der dünnwandigen Schale bei der mechanischen Bearbeitung leicht beschädigt werden kann, was ein Qualitätsrisiko darstellt.

2) Der Spalt zwischen der Nut am Boden des Gewindelochs der Stütze und der Schale ist klein. Während der Gewindebearbeitung ist die Führung des Gewindebohrers kurz, die Positionierung ist instabil, das Gewinde lässt sich nur schwer schneiden und es besteht die Gefahr von Bearbeitungsabweichungen. Die Vertikalität von 0.04 mm kann nicht garantiert werden.

3) Die Härte des Materials nach der Wärmebehandlung beträgt 48-52HRC, was bei der Gewindebearbeitung leicht zum Bruch des Gewindebohrers führen kann. Aufgrund von Gewindeproblemen wird die Schale verschrottet, was zu hohen Herstellungskosten und Qualitätsrisiken führt.

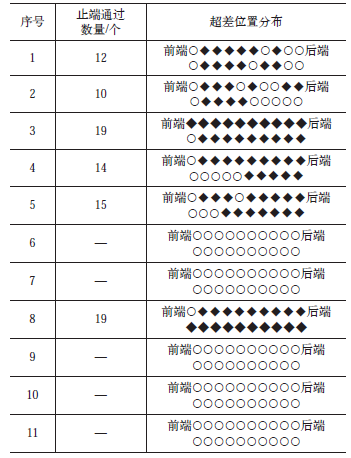

Basierend auf der obigen Analyse kann der Schluss gezogen werden, dass die Stützgewinde vor dem Schweißen bearbeitet und dann nach dem Schweißen zusammen mit dem Brennkammermantel geglüht, sandgestrahlt, abgeschreckt und angelassen werden müssen. Nach der Abschreckbehandlung wird die Oberfläche des Stützfadens oxidiert und es bleiben überschüssige Rückstände an der Oberfläche des Gewindeprofils hängen. Wenn das Gewinde des Trägers vor dem Schweißen an Ort und Stelle bearbeitet wird und nach dem Zusammenfügen und Bearbeiten des Brennkammergehäuses ein M4-6H-Gewindebohrer verwendet wird, um das überschüssige Material zu entfernen, das an der Oberfläche des Trägergewindeprofils haftet. Gleichzeitig kommt es dazu, dass die Oxidschicht auf der Oberfläche einiger Innengewindeprofile des Trägers abfällt. Bei der Verwendung von M4-6H-Gewindelehren zur Prüfung beträgt die Qualifikationsrate nur 67 %. Es wurde eine statistische Analyse der Bearbeitung von M4-6H-Innengewinden an 17 Brennkammerschalenstützen durchgeführt, wie in Tabelle 1 dargestellt. Die Verbesserung der Bearbeitungsgenauigkeit von Stützgewinden ist zu einem dringenden technischen Problem bei der Produktproduktion und -auslieferung geworden .

Abbildung 2 Verarbeitungsprozessablauf

Tabelle 1 Statistik zur Bearbeitung von M4-6H-Innengewinden an 17 Brennkammerschalenträgern

3 Technische Lösungen und Prozesstests

3.1 Technisches Angebot

Nach Überprüfung, Inspektion, Analyse und Fehlerbehebung verschiedener Prozesse während der Bearbeitung des Brennkammergehäuses und der Halterung wird angenommen, dass dies der Hauptgrund dafür ist, dass die Maßhaltigkeit des M4-6H-Innengewindes der Halterung über dem Standard liegt besteht darin, dass nach der Abschreckbehandlung die Oberfläche des Stützfadens oxidiert wird und überschüssige Rückstände an der Oberfläche des Gewindeprofils haften. Beim Entfernen des überschüssigen Materials auf der Gewindeoberfläche kann es dazu führen, dass die Oxidschicht auf der Oberfläche einiger Innengewindeprofile des Trägers abfällt, was zu einer schlechten Genauigkeit des M4-6H-Innengewindes des Trägers führt Unterstützung.

Basierend auf der Prozessanalyse wurden zwei Prozesspläne entwickelt.

Option 1: Passen Sie einen speziellen Handgewindebohrer an, der in einen Kopfgewindebohrer und einen zweiten Gewindebohrer unterteilt ist, und steuern Sie die Steigungsdurchmessergröße des Kopfgewindebohrers. Verwenden Sie einen Kopfkegel, um das Gewinde im Zustand der Stützteile einzuschneiden und Bearbeitungszugabe zu reservieren. Nach der Wärmebehandlung des Brennkammermantels verwenden Sie ein zweikegeliges Stützgewinde, um die endgültige Genauigkeit des Gewindes sicherzustellen.

Option 2: Erhöhen Sie die Gewindegenauigkeit von M4-6H um eine Stufe im Zustand der Stützteile, verarbeiten Sie sie gemäß M4-5H und gleichen Sie den Unterschied zwischen M4-6H effektiv aus und M4-5H und erfüllen die Anforderungen an die Gewindegenauigkeit [2].

3.2 Testablauf und Ergebnisse

Der erste Prozessplan wird in drei Schritten durchgeführt. ① Kundenspezifischer Spezialgewindebohrer (Kopfgewindebohrer und Zweitgewindebohrer) mit reservierten Toleranzen für den Flankendurchmesser des Kopfgewindebohrers von {{0}},30mm, 0,2{ {9}}mm bzw. 0.10mm. Verwenden Sie einen Kopfkegel, um das Gewinde während der Bearbeitung der Stützteile anzuschneiden. ③ Nach der Wärmebehandlung mit einem Doppelkegel auf das Gewinde klopfen. Aufgrund der hohen Härte (48-52HRC) des Materials nach der Wärmebehandlung und des Einflusses der Struktur des Brennkammermantels mit großem Durchmesser erhöht sich die Schwierigkeit des Gewindeschneidens für den Bediener, die Kraft ist ungleichmäßig und die Die Schnittkraft neigt dazu, von der Achse abzuweichen. Wenn die Durchmesserzugabe während des Experiments 0,30 mm beträgt, ist es unmöglich, das Gewindeloch zu schneiden, wenn ein Gewinde mit zwei Kegeln verwendet wird; Beim Gewindeschneiden mit einer Durchmesserzugabe von 0,20 mm bzw. 0,10 mm kann es zu Abweichungen im Gewindeloch oder zum Bruch des Gewindebohrers kommen, was die Sicherstellung der Produktqualität erschwert [3].

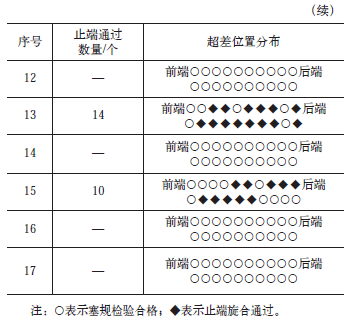

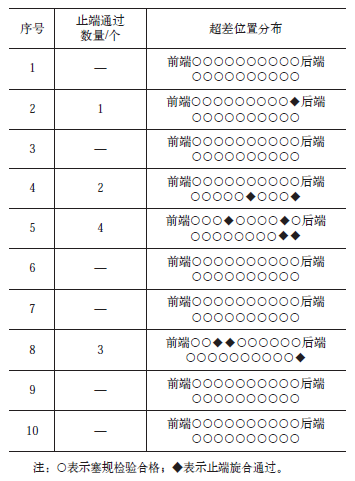

Nach dem zweiten Verfahrensplan wird die Gewindegenauigkeit des Trägers um eine Bearbeitungsstufe verbessert. Die Bearbeitungssituation der M4-6H-Innengewinde von 10 Brennkammerschalenträgern wird statistisch analysiert und die Daten sind in Tabelle 2 dargestellt. Die Gewindegenauigkeit wurde erheblich verbessert und die Produktqualifizierungsrate von 67 erhöht % bis 95 %.

Tabelle 2 Statistiken zum internen Thread der Verarbeitungsunterstützung in Schema 2

3.Analyse der experimentellen Ergebnisse

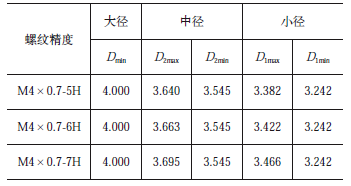

Durch die Zusammenfassung und Analyse der experimentellen Ergebnisse von Schema 1 und Schema 2 gemäß der Verarbeitungsmethode von Schema 2 wurde die Qualifizierungsrate des Support-Threads erheblich verbessert. Die M4-7H-Gewindelehre wurde verwendet, um die außerhalb der Toleranz liegenden Gewinde zu prüfen, und alle Ergebnisse waren qualifiziert. Vergleichen Sie die Genauigkeitsabmessungen von M4-6H-, M4-5H- und M4-7H-Gewinden, wie in Tabelle 3 gezeigt.

Tabelle 3 M4 × Präzisionsmaß von 0,7 mm Innengewinde (Einheit: mm)

Es ist ersichtlich, dass der Flankendurchmesser des Gewindes M4-5H beträgt mm,Die Größe des Teilungsdurchmessers von M4-6H beträgt

mm,Die Größe des Teilungsdurchmessers von M4-6H beträgt mm,Die Größe des Teilungsdurchmessers von M4-7H beträgt

mm,Die Größe des Teilungsdurchmessers von M4-7H beträgt mm. Die maximale Grenzgrößenabweichung zwischen 7H und 6H beträgt 0.032 mm, und die maximale Grenzgrößenabweichung zwischen 6H und 5H beträgt 0.023 mm dass die Gewindegenauigkeit des unqualifizierten Trägers 0,032 mm nicht überschreitet. Um die Übertoleranz auszugleichen, wurde die Gewindegenauigkeit bei der tatsächlichen Bearbeitung auf 5H verbessert, mit einem Kompensationsbetrag von 0,023 mm, was grundsätzlich den Anforderungen der Gewindekompensation gerecht werden kann. In Einzelfällen, in denen die Gewindegenauigkeit die Toleranz überschreitet, kann davon ausgegangen werden, dass die Toleranz sehr gering ist und die Genauigkeit zwischen 6H und 7H liegt [4].

mm. Die maximale Grenzgrößenabweichung zwischen 7H und 6H beträgt 0.032 mm, und die maximale Grenzgrößenabweichung zwischen 6H und 5H beträgt 0.023 mm dass die Gewindegenauigkeit des unqualifizierten Trägers 0,032 mm nicht überschreitet. Um die Übertoleranz auszugleichen, wurde die Gewindegenauigkeit bei der tatsächlichen Bearbeitung auf 5H verbessert, mit einem Kompensationsbetrag von 0,023 mm, was grundsätzlich den Anforderungen der Gewindekompensation gerecht werden kann. In Einzelfällen, in denen die Gewindegenauigkeit die Toleranz überschreitet, kann davon ausgegangen werden, dass die Toleranz sehr gering ist und die Genauigkeit zwischen 6H und 7H liegt [4].

4 Verbesserungsmaßnahmen und Prozessvalidierung

Die Sortierung des verarbeitungstechnischen Prozesses zeigt, dass die Prozessmethode sinnvoll und machbar ist, da die Produktqualifizierungsrate erheblich verbessert wurde. Durch die Analyse des Übertoleranzterms wird angenommen, dass die Übertoleranz der Gewindegenauigkeit durch detaillierte Faktoren im Bearbeitungsprozess verursacht wird. Um das Problem der Lagergewindegenauigkeit vollständig zu lösen, werden in den folgenden Phasen des Lagerbearbeitungsprozesses Prozessverbesserungen vorgenommen.

1) Beim Gewindeschneiden auf der Gewindeschneidmaschine kommt es zu leichten Schwingungen der Spindel. Da sich die Bearbeitungstiefe ändert, ist die Schneidzeit am Gewindemund relativ lang und es kommt zu geringfügigen Größenunterschieden zwischen Mund und Wurzel. Um die geringfügigen Veränderungen im Mund- und Wurzelbereich während des Bearbeitungsprozesses auszugleichen, wird die Methode des Gewindeschneidens von der Rückseite des Stützgewindes übernommen [5].

2) Verbessern Sie die Genauigkeit der Gewindelehrenerkennung. Der Thread des Supports wird weiterhin mit M4-5H-Genauigkeit verarbeitet. Wenn Sie zur Inspektion einen Gewindelehrdorn verwenden, ist es erforderlich, dass der Gut-Lehrdorn vollständig eingeschraubt ist und der Nicht-Gut-Lehrdorn nicht mehr als eine Umdrehung hineingeschraubt werden darf.

3) Beim Sandstrahlen vor der Wärmebehandlung des Brennkammermantels ist es erforderlich, die Stützgewinde zu schützen. Die bisherige Prozessmethode zur Verwendung von M4-Schrauben zum Schutz muss geändert werden und eine spezielle Schutzschraube mit einer Genauigkeit von M4-6f muss neu entwickelt werden. Die Länge des Gewindes sollte innerhalb einer Umdrehung kontrolliert werden, um Mehrfachumdrehungen und Verschleiß zu vermeiden.

4) Ändern Sie die Reinigungsmethode. Nach der Bearbeitung der Brennkammergehäusebaugruppe überschüssiges Material in den Gewindelöchern des Trägers mit Druckluft abblasen und anschließend mit einem Gewindelehrdorn M4-6H prüfen. Wenn es nicht durchgeht, reinigen Sie es zuerst mit M4-Schrauben, reinigen Sie es dann mit einem Gewindebohrer M4-5H und überprüfen Sie es nach der Reinigung mit einem Gewindelehrdorn M4-6H.

Nach mehreren Prozesstests und -überprüfungen entspricht die Gewindegenauigkeit des Trägers vollständig den Anforderungen an die Produktgenauigkeit, und die Produktqualifizierungsrate wurde auf 100 % erhöht, wodurch das Problem der Gewindegenauigkeit des Trägers vollständig gelöst wurde.

5. Schlussfolgerung

Um eine hohe Zuverlässigkeit der Stützgewinde nach dem Schweißen und der Wärmebehandlung zu gewährleisten, werden die folgenden Maßnahmen zur Kontrolle der Gewindegenauigkeit ergriffen.

1) Verbessern Sie die Gewindegenauigkeit während der Bearbeitung im Teilezustand um eine Stufe und passen Sie die Gewindegenauigkeit der Stütze von M4-6H auf M4-5H an.

2) Bei der Bearbeitung des Stützfadens wird dieser von der Schweißfläche (Rückseite) aus bearbeitet und nach der Wärmebehandlung und dem Abschrecken von vorne inspiziert, um die Maßunterschiede zwischen Mund und Wurzel während der Bearbeitung auszugleichen.

3) Spezielle Schutzschrauben sind für den Sandstrahlprozess konzipiert, um den Druck auf Gewindelöcher zu reduzieren.

Durch den Einsatz verschiedener technologischer Maßnahmen wurde die Präzision der Gewindebearbeitung kontrolliert und die Zuverlässigkeit der Gewindeverbindungen durch Raketenflugtests bewertet. Die Produktqualität ist stabil und zuverlässig.