Was ist Stopfenfräsen? Welche Verwendungsmöglichkeiten gibt es bei der Verarbeitung?

Das Tauchfräsen, auch Z-Achsen-Fräsen genannt, ist eine der effektivsten Bearbeitungsmethoden zur Erzielung hoher Schnittgeschwindigkeiten beim Metallschneiden. Bei der Oberflächenbearbeitung, dem Nutenschneiden und der Bearbeitung mit großem Werkzeugüberhang für schwer zu bearbeitende Materialien ist die Bearbeitungseffizienz des Wendeplattenfräsverfahrens viel höher als die des herkömmlichen Stirnflächenfräsverfahrens. Wenn es darum geht, schnell eine große Menge an Metallmaterialien abzutrennen, kann die Verwendung des Einsteckfräsverfahrens die Bearbeitungszeit um mehr als die Hälfte verkürzen.

Vorteile

Darüber hinaus bietet das Schlitzfräsen auch folgende Vorteile:

① Kann die Verformung des Werkstücks reduzieren; ② Dadurch kann die auf die Fräsmaschine wirkende radiale Schnittkraft reduziert werden, was bedeutet, dass die verschlissene Spindel weiterhin zum Einsetzfräsen verwendet werden kann, ohne die Bearbeitungsqualität des Werkstücks zu beeinträchtigen; ③ Die überhängende Länge des Schneidwerkzeugs ist relativ lang, was für das Fräsen der Nut oder Oberfläche des Werkstücks sehr vorteilhaft ist. ④ Kann Nuten für hochtemperaturbeständige Legierungsmaterialien (z. B. Inconel) schneiden. Das Einsetzfräsverfahren eignet sich sehr gut für die Grobbearbeitung von Formhohlräumen und empfiehlt sich für die effiziente Bearbeitung von Luftfahrtbauteilen. Ein besonderer Einsatzzweck ist das Einsetzen und Fräsen von Turbinenschaufeln auf drei- oder vierachsigen Fräsmaschinen, wofür in der Regel spezielle Werkzeugmaschinen erforderlich sind.

Arbeitsprinzip

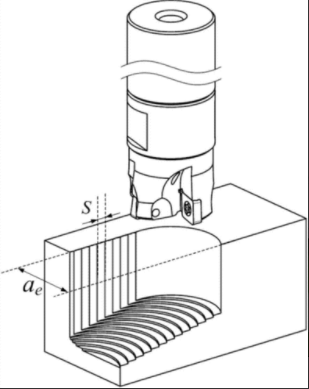

Beim Fräsen von Turbinenschaufeln ist es möglich, von der Werkstückoberseite bis zur Werkstückwurzel zu fräsen. Durch die einfache Verschiebung der XY-Ebene können äußerst komplexe Oberflächengeometrien bearbeitet werden. Beim Einsatz des Einsteckfräsens wird die Schneidkante des Fräsers durch Überlappung der Profile jeder Klinge geformt, und die Einsteckfrästiefe kann 250 mm ohne Vibration oder Verformungsverformung erreichen. Die Schnittrichtung des Werkzeugs relativ zum Werkstück kann entweder nach unten oder nach oben gerichtet sein, wobei das Schneiden nach unten im Allgemeinen üblicher ist. Beim Fräsen geneigter Flächen bewegt sich der Fräser in einer zusammengesetzten Bewegung entlang der Z-Achsen- und X-Achsen-Richtung. In bestimmten Bearbeitungssituationen können Kugelfräser, Planfräser oder andere Fräser auch zum Fräsen von Nuten, Fräsprofilen, Frässchrägen, Fräsen von Hohlräumen und anderen Bearbeitungsarten eingesetzt werden.

Anwendbarer Geltungsbereich

Spezielle Wendeschneidplattenfräser werden hauptsächlich für die Grob- oder Halbpräzisionsbearbeitung eingesetzt. Sie können in den konkaven Teil des Werkstücks oder entlang der Kante des Werkstücks schneiden sowie komplexe geometrische Formen fräsen, einschließlich Wurzelgraben. Um eine konstante Schnitttemperatur zu gewährleisten, verwenden alle Schaftfräser ein Innenkühlungsverfahren. Die Konstruktion des Schneidkörpers und der Klinge des Fräsers ermöglicht es, im optimalen Winkel in das Werkstück einzuschneiden. Typischerweise beträgt der Schneidkantenwinkel des Fräsers 87 Grad oder 90 Grad und der Vorschubgeschwindigkeitsbereich liegt bei 0,08~0,25 mm/Zahn. Die Anzahl der an jedem Fräser festgeklemmten Klingen hängt vom Fräserdurchmesser ab, zum Beispiel kann ein Fräser mit einem Durchmesser von φ 2 Klingen installieren, während ein Fräser mit einem Durchmesser von f125 mm 8 Klingen installieren kann. Um festzustellen, ob die Bearbeitung eines bestimmten Werkstücks für den Einsatz des Wendefräsverfahrens geeignet ist, sollten vor allem die Anforderungen der Bearbeitungsaufgabe und die Eigenschaften der verwendeten Bearbeitungsmaschine berücksichtigt werden. Erfordert die Bearbeitungsaufgabe ein hohes Zeitspanvolumen, kann durch den Einsatz des Einsteckfräsverfahrens die Bearbeitungszeit deutlich verkürzt werden.

Ein weiteres geeignetes Szenario für den Einsatz des Wendeplattenfräsverfahrens ist, wenn die Bearbeitungsaufgabe eine größere axiale Länge des Werkzeugs erfordert (z. B. das Fräsen großer Hohlräume oder tiefer Nuten). Aufgrund der effektiven Reduzierung der radialen Schnittkraft durch den Einsatz des Wendeplattenfräsverfahrens weist es im Vergleich zum Scheibenfräsverfahren eine höhere Bearbeitungsstabilität auf. Wenn die zu schneidenden Teile des Werkstücks mit herkömmlichen Fräsverfahren nur schwer zu erreichen sind, kann darüber hinaus auch das Einsetzfräsverfahren in Betracht gezogen werden. Da der Wendeschneidfräser Metall nach oben schneiden kann, können komplexe geometrische Formen herausgefräst werden.

Wenn die Leistung der verwendeten Bearbeitungsmaschine aus Sicht der Anwendbarkeit von Werkzeugmaschinen begrenzt ist, kann das Einsetzfräsverfahren in Betracht gezogen werden. Dies liegt daran, dass beim Einsetzfräsen eine geringere Leistung erforderlich ist als beim Spiralfräsen. Daher ist es möglich, alte oder leistungsschwache Werkzeugmaschinen zu verwenden, um eine höhere Bearbeitungseffizienz zu erzielen. Beispielsweise kann das Fräsen tiefer Nuten auf einer 40-stufigen Werkzeugmaschine erreicht werden, diese Art von Werkzeugmaschine ist jedoch nicht für die Verwendung eines Spiralfräsers mit langer Kante zur Bearbeitung geeignet, da die durch das Spiralfräsen erzeugte radiale Schnittkraft relativ groß ist kann leicht zu Vibrationen des Spiralfräsers führen.

Aufgrund der geringen radialen Schnittkraft beim Einsetzfräsen eignet es sich sehr gut für den Einsatz in altmodischen Werkzeugmaschinen mit verschlissenen Spindellagern. Das Einsetzfräsverfahren wird hauptsächlich für die Grob- oder Halbpräzisionsbearbeitung verwendet, und die kleine axiale Abweichung, die durch den Verschleiß des Wellensystems der Werkzeugmaschine verursacht wird, hat keinen wesentlichen Einfluss auf die Bearbeitungsqualität. Als neuartiges CNC-Bearbeitungsverfahren hat das Einsetzfräsverfahren neue Anforderungen an die CNC-Bearbeitungssoftware gestellt.