Vollständige Sammlung von Verarbeitungstechniken für Aluminiumprodukte

Aluminium ist unter den Nichteisenmetallen der am weitesten verbreitete und am weitesten verbreitete Metallwerkstoff und sein Anwendungsbereich erweitert sich ständig. Die aus Aluminiumwerkstoffen hergestellten Aluminiumprodukte sind vielfältig und zahllos, laut Statistik gibt es über 700.000 Arten. Von der Bau- und Dekorationsindustrie bis hin zur Transport- und Luft- und Raumfahrtindustrie haben verschiedene Branchen unterschiedliche Anforderungen. Heute stellt der Herausgeber die Verarbeitungstechnologie von Aluminiumprodukten vor und zeigt, wie Verformungen bei der Verarbeitung vermieden werden können.

Die Vorteile und Eigenschaften von Aluminium sind wie folgt:

1. Geringe Dichte. Die Dichte von Aluminium beträgt etwa 2,7 g/cm3. Seine Dichte beträgt nur ein Drittel der von Eisen oder Kupfer.

2. Hohe Plastizität. Aluminium hat eine gute Duktilität und kann durch Druckverarbeitungsverfahren wie Extrudieren und Strecken zu verschiedenen Produkten verarbeitet werden.

3. Korrosionsbeständigkeit. Aluminium ist ein stark negativ geladenes Metall, das unter natürlichen Bedingungen oder durch anodische Oxidation einen schützenden Oxidfilm auf seiner Oberfläche bildet und eine viel bessere Korrosionsbeständigkeit als Stahl aufweist.

4. Leicht zu verstärken. Die Festigkeit von reinem Aluminium ist nicht hoch, kann aber durch Eloxieren verbessert werden.

5. Einfache Oberflächenbehandlung. Durch eine Oberflächenbehandlung können die Oberflächeneigenschaften von Aluminium weiter verbessert oder verändert werden. Der Aluminium-Anodisierungsprozess ist recht ausgereift und stabil im Betrieb und wird häufig bei der Verarbeitung von Aluminiumprodukten eingesetzt.

6. Gute Leitfähigkeit, leicht zu recyceln.

Technologie zur Verarbeitung von Aluminiumprodukten

Stanzen von Aluminiumprodukten

1. Kaltstanzen

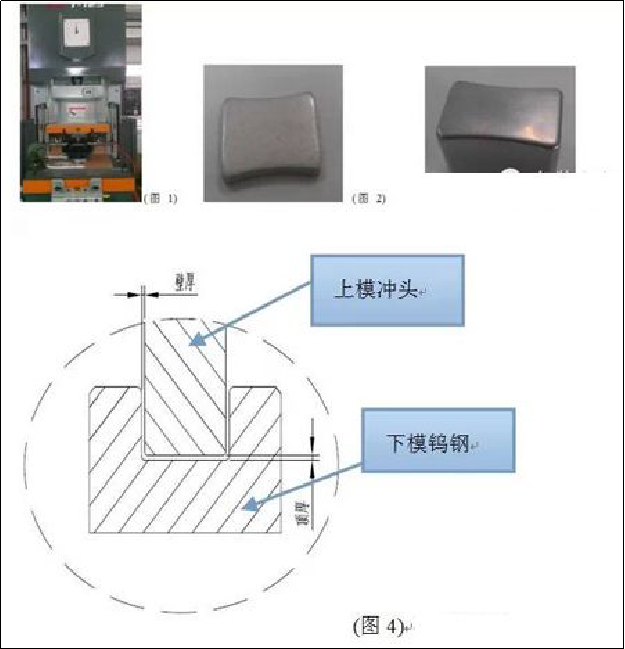

Material Aluminiumpartikel verwenden. Der Einsatz von Extrusionsmaschinen und Formen zum einmaligen Formen eignet sich für zylindrische Produkte oder Produktformen, die in Streckprozessen schwer zu erreichen sind, wie z. B. elliptische, quadratische und rechteckige Produkte. (Wie in Abbildung 1 Maschine, Abbildung 2 Aluminiumpartikel und Abbildung 3 Produkt dargestellt)

Die Tonnage der verwendeten Maschine hängt von der Querschnittsfläche des Produkts ab. Der Spalt zwischen dem oberen Matrizenstempel und dem unteren Matrizen-Wolframstahl ist die Wandstärke des Produkts, und der vertikale Spalt bis zum unteren Totpunkt, wenn der obere Matrizenstempel und der untere Matrizen-Wolframstahl gepresst werden, ist die obere Dicke des Produkts . (Wie in Abbildung 4 dargestellt)

Vorteile: Kurzer Formöffnungszyklus und geringere Entwicklungskosten im Vergleich zu Streckformen.

Nachteile: Der Produktionsprozess ist langwierig, die Produktgröße schwankt während des Prozesses stark und die Arbeitskosten sind hoch.

2. Dehnen

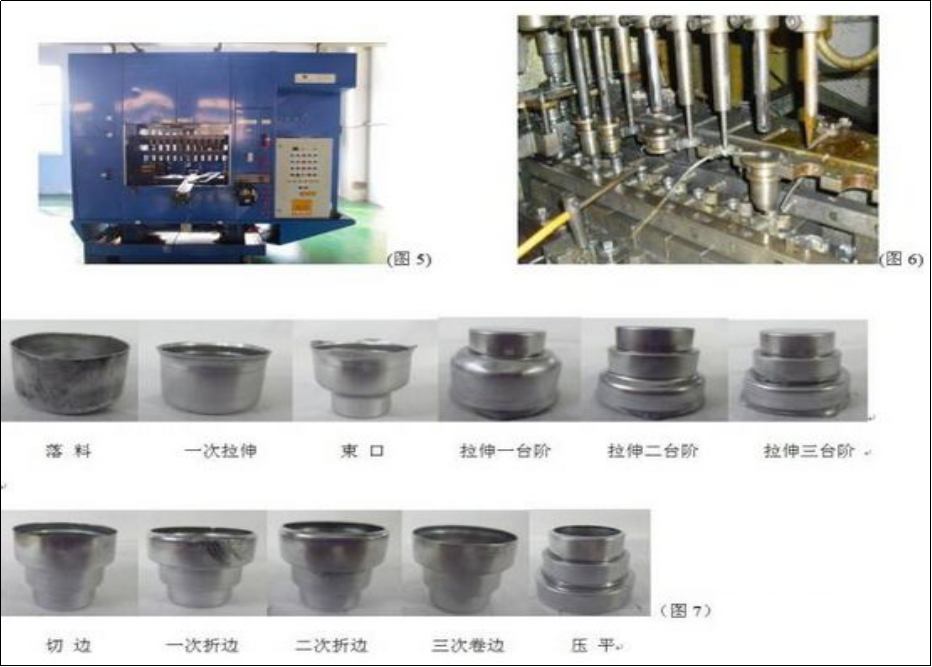

Verwenden Sie Aluminiumblechmaterial. Verwendung einer kontinuierlichen Formmaschine und Form für mehrfache Verformungen zur Erfüllung der Formanforderungen, geeignet für nichtzylindrische Körper (Aluminiumprodukte mit Biegung). (Wie in Abbildung 5 Maschine, Abbildung 6 Form und Abbildung 7 Produkt dargestellt)

Vorteile: Komplexe und wiederholt verformte Produkte verfügen während des Produktionsprozesses über eine stabile Maßkontrolle und die Produktoberfläche ist relativ glatt.

Nachteile: Hohe Formkosten, relativ langer Entwicklungszyklus, hohe Anforderungen an Maschinenauswahl und Genauigkeit.

Oberflächenbehandlung von Aluminiumprodukten

1. Sandstrahlen (Kugelstrahlen)

Der Prozess des Reinigens und Aufrauens von Metalloberflächen durch die Einwirkung von Sandströmen mit hoher Geschwindigkeit.

Mit dieser Methode der Oberflächenbehandlung von Aluminiumteilen kann ein gewisser Grad an Sauberkeit und unterschiedlicher Rauheit auf der Oberfläche des Werkstücks erreicht, die mechanischen Eigenschaften der Werkstückoberfläche verbessert und dadurch die Ermüdungsbeständigkeit des Werkstücks erhöht und seine Haftung an der Beschichtung erhöht werden. Dies verlängert die Haltbarkeit der Beschichtung und erleichtert außerdem das Nivellieren und Dekorieren der Beschichtung. Wir sehen diesen Prozess oft in verschiedenen Produkten von Apple.

2. Polieren

Ein Bearbeitungsverfahren, das mechanische, chemische oder elektrochemische Effekte nutzt, um die Oberflächenrauheit von Werkstücken zu verringern, um eine helle und ebene Oberfläche zu erhalten. Der Polierprozess umfasst hauptsächlich mechanisches Polieren, chemisches Polieren und elektrolytisches Polieren. Aluminiumteile können nach mechanischem Polieren und elektrolytischem Polieren einen spiegelähnlichen Effekt erzielen, der dem von Edelstahl ähnelt. Dieser Prozess vermittelt den Menschen ein Gefühl einer hochwertigen, einfachen und modischen Zukunft.

3. Drahtziehen

Beim Metalldrahtziehen handelt es sich um den Herstellungsprozess, bei dem Aluminiumplatten wiederholt mit Sandpapier abgekratzt werden, um Linien zu erzeugen. Das Zeichnen kann in das Zeichnen gerader Linien, das Zeichnen unregelmäßiger Linien, das Zeichnen spiralförmiger Linien und das Zeichnen von Fäden unterteilt werden. Durch den Metalldrahtziehprozess kann jede noch so kleine Spur deutlich sichtbar gemacht werden, wodurch der Metallmatte ein feiner Haarglanz verliehen wird, und das Produkt vereint Mode und Technologie.

4. Hochglanzschneiden

Unter Verwendung einer Präzisionsschnitzmaschine wird das Diamantmesser auf der Hochgeschwindigkeitsspindel (normalerweise 20.000 U/min) der Präzisionsschnitzmaschine verstärkt, um Teile zu schneiden, wodurch lokale helle Bereiche auf der Oberfläche des Produkts entstehen. Die Helligkeit der Schnittlichter wird durch die Geschwindigkeit des Fräsbohrers beeinflusst. Je schneller die Bohrergeschwindigkeit ist, desto heller ist das Schnittlicht, während das Gegenteil der Fall ist und es dunkler und anfälliger für Werkzeuglinien wird. Hochglanz und Hochglanzschneiden sind besonders häufig bei der Anwendung von Mobiltelefonen wie dem iPhone 5 zu finden. In den letzten Jahren haben einige High-End-TV-Metallrahmen die Hochglanzfrästechnologie in Kombination mit Eloxierungs- und Drahtziehverfahren übernommen, wodurch die TV-Overall voller Mode und technologischer Schärfe.

5. Eloxierung

Unter Eloxieren versteht man die elektrochemische Oxidation von Metallen oder Legierungen, bei der Aluminium und seine Legierungen unter entsprechenden Elektrolyten und bestimmten Prozessbedingungen durch die Einwirkung von angelegtem Strom einen Oxidfilm auf Aluminiumprodukten (Anoden) bilden. Das Eloxieren beseitigt nicht nur die Mängel in der Oberflächenhärte und Verschleißfestigkeit von Aluminium, sondern verlängert auch seine Lebensdauer und verbessert seine Ästhetik. Es ist aus der Oberflächenbehandlung von Aluminium nicht mehr wegzudenken und derzeit das am weitesten verbreitete und erfolgreichste Verfahren.

6. Zweifarbige Anode

Unter zweifarbiger Anode versteht man das Eloxieren eines Produkts und das Zuweisen unterschiedlicher Farben zu bestimmten Bereichen. Das zweifarbige Eloxierungsverfahren wird in der Fernsehindustrie aufgrund seiner Komplexität und hohen Kosten weniger häufig eingesetzt. Der Kontrast zwischen den beiden Farben spiegelt jedoch das hochwertige und einzigartige Erscheinungsbild des Produkts besser wider.

Prozessmaßnahmen und betriebliche Fähigkeiten zur Reduzierung der Verformung bei der Aluminiumverarbeitung

Es gibt viele Gründe für die Verformung von Aluminiumteilen während der Verarbeitung, die mit Material, Teileform, Produktionsbedingungen usw. zusammenhängen. Es gibt hauptsächlich folgende Aspekte: Verformung durch innere Spannung im Rohling, Verformung durch Schnittkraft und Schneiden Hitze und Verformung durch Klemmkraft.

Prozessmaßnahmen zur Reduzierung der Verarbeitungsverformung

1. Reduzieren Sie den inneren Stress beim Wollanbau

Durch natürliche oder künstliche Alterung und Vibrationsbehandlung kann die innere Spannung des Rohlings teilweise beseitigt werden. Auch die Vorverarbeitung ist eine effektive Prozessmethode. Aufgrund des großen Randes kommt es nach der Bearbeitung auch zu einer starken Verformung der rauen Teile des dicken Kopfes und der großen Ohren. Wenn die überschüssigen Teile des Rohlings vorbearbeitet werden und der Überschuss jedes Teils reduziert wird, kann dies nicht nur die Verarbeitungsverformung nachfolgender Prozesse verringern, sondern auch einige innere Spannungen abbauen, nachdem es nach der Vorbearbeitung eine Zeit lang belassen wurde.

2. Verbesserung der Schneidfähigkeit von Schneidwerkzeugen

Die Material- und Geometrieparameter von Schneidwerkzeugen haben einen wichtigen Einfluss auf die Schneidkraft und die Schneidwärme. Die richtige Auswahl der Schneidwerkzeuge ist entscheidend für die Reduzierung der Verformung bei der Teilebearbeitung.

1) Wählen Sie die geometrischen Parameter des Schneidwerkzeugs angemessen aus.

① Vorderwinkel: Unter Beibehaltung der Stärke der Schneidkante kann die Wahl eines größeren Vorderwinkels nicht nur die Kante schärfen, sondern auch die Schneidverformung reduzieren, wodurch die Spanabfuhr reibungsloser erfolgt und dadurch die Schnittkraft und die Schnitttemperatur reduziert werden. Vermeiden Sie die Verwendung von Werkzeugen mit negativem Spanwinkel.

② Rückenwinkel: Die Größe des Rückenwinkels hat einen direkten Einfluss auf den Verschleiß der hinteren Schnittfläche und die Qualität der bearbeiteten Oberfläche. Die Schnittstärke ist eine wichtige Voraussetzung für die Auswahl des Rückenwinkels. Beim Schruppfräsen ist es aufgrund des großen Vorschubs, der hohen Schnittbelastung und der hohen Wärmeentwicklung erforderlich, dass das Werkzeug über gute Wärmeableitungsbedingungen verfügt. Daher sollte ein kleinerer Rückenwinkel gewählt werden. Beim Präzisionsfräsen ist eine scharfe Kante erforderlich, um die Reibung zwischen der hinteren Schneidfläche und der Bearbeitungsfläche sowie die elastische Verformung zu verringern. Daher sollte ein größerer Rückenwinkel gewählt werden.

③ Spiralwinkel: Um ein gleichmäßiges Fräsen zu gewährleisten und die Fräskraft zu reduzieren, sollte der Spiralwinkel möglichst groß gewählt werden.

④ Hauptabweichungswinkel: Eine entsprechende Reduzierung des Hauptabweichungswinkels kann die Wärmeableitungsbedingungen verbessern und die Durchschnittstemperatur des Verarbeitungsbereichs senken.

2) Werkzeugstruktur verbessern.

① Reduzieren Sie die Anzahl der Fräserzähne und vergrößern Sie den Spanraum. Aufgrund der hohen Plastizität von Aluminiumwerkstoffen kommt es bei der Bearbeitung zu erheblichen Schnittverformungen, die einen größeren Spanraum erfordern. Daher empfiehlt sich ein größerer Spanfangrillengrundradius und weniger Fräserzähne.

② Feinschliff der Messerzähne. Der Rauheitswert der Schneidkante der Fräserzähne sollte weniger als Ra=0.4um betragen. Bevor Sie ein neues Messer verwenden, sollten Sie die Vorder- und Rückseite der Klingenzähne einige Male vorsichtig mit einem feinen Ölstein schleifen, um beim Schleifen der Klingenzähne eventuell verbleibende Grate und leichte Verzahnungen zu entfernen. Auf diese Weise kann nicht nur die Schneidwärme reduziert werden, sondern auch die Schnittverformung ist relativ gering.

③ Kontrollieren Sie die Verschleißstandards der Schneidwerkzeuge streng. Nach dem Werkzeugverschleiß steigt der Oberflächenrauheitswert des Werkstücks, die Schnitttemperatur steigt und die Verformung des Werkstücks nimmt entsprechend zu. Daher sollte neben der Auswahl von Werkzeugmaterialien mit guter Verschleißfestigkeit der Werkzeugverschleißstandard 0,2 mm nicht überschreiten, da es sonst leicht zu Spanablagerungen kommt. Beim Schneiden sollte die Temperatur des Werkstücks generell 100 Grad nicht überschreiten, um Verformungen zu vermeiden.

3. Verbesserung der Spannmethode von Werkstücken

Bei dünnwandigen Aluminiumteilen mit geringer Steifigkeit können folgende Spannmethoden zur Reduzierung der Verformung eingesetzt werden:

① Wenn bei dünnwandigen Auskleidungsteilen ein dreibackenzentrierendes Spannfutter oder ein Federspannfutter zum radialen Spannen verwendet wird, verformt sich das Werkstück nach dem Lösen nach der Bearbeitung unweigerlich. An diesem Punkt sollte die Methode zum Komprimieren der axialen Endfläche mit guter Steifigkeit verwendet werden. Verwenden Sie zur Positionierung das Innenloch des Teils, fertigen Sie einen durchgehenden Gewindeschaft an und führen Sie ihn in das Innenloch des Teils ein. Mit einer Abdeckplatte die Stirnseite fest andrücken und anschließend mit einer Mutter festziehen. Bei der Bearbeitung des Außenkreises kann eine Spannverformung vermieden und so eine zufriedenstellende Bearbeitungsgenauigkeit erreicht werden.

② Bei der Bearbeitung dünnwandiger Werkstücke aus dünnen Platten ist es am besten, Vakuumsaugnäpfe zu verwenden, um eine gleichmäßig verteilte Spannkraft zu erzielen, und dann kleinere Schnittmengen für die Bearbeitung zu verwenden, wodurch eine Verformung des Werkstücks wirksam verhindert werden kann.

Darüber hinaus kann auch die Stopfmethode verwendet werden. Um die Prozesssteifigkeit dünnwandiger Werkstücke zu erhöhen, können Medien in das Innere des Werkstücks eingefüllt werden, um die Verformung bei Spann- und Schneidvorgängen zu reduzieren. Beispielsweise kann durch das Einspritzen einer Harnstoffschmelze mit 3 bis 6 % Kaliumnitrat in das Werkstück und nach der Bearbeitung durch Eintauchen des Werkstücks in Wasser oder Alkohol der Füllstoff gelöst und ausgegossen werden.

4. Organisieren Sie den Prozess angemessen

Beim Hochgeschwindigkeitsschneiden erzeugt der Fräsprozess aufgrund der großen Bearbeitungszugabe und des intermittierenden Schneidens häufig Vibrationen, die sich auf die Bearbeitungsgenauigkeit und Oberflächenrauheit auswirken. Daher kann der CNC-Hochgeschwindigkeitsschneidprozess im Allgemeinen in Grobbearbeitung, Halbpräzisionsbearbeitung, Eckenreinigungsbearbeitung, Präzisionsbearbeitung und andere Prozesse unterteilt werden. Für Teile mit hohen Präzisionsanforderungen ist manchmal eine sekundäre Halbpräzisionsbearbeitung erforderlich, gefolgt von einer Präzisionsbearbeitung. Nach der Grobbearbeitung können die Teile auf natürliche Weise abgekühlt werden, um die durch die Grobbearbeitung erzeugten inneren Spannungen zu beseitigen und Verformungen zu reduzieren. Der nach der Grobbearbeitung verbleibende Spielraum sollte größer als die Verformung sein, im Allgemeinen 1-2 mm. Während der Präzisionsbearbeitung sollte die Oberfläche der Teile eine gleichmäßige Bearbeitungszugabe aufweisen, die im Allgemeinen zwischen 0,2 und 0,5 mm liegt, um das Schneidwerkzeug während des Bearbeitungsprozesses in einem stabilen Zustand zu halten. Dadurch kann die Schnittverformung erheblich reduziert, eine gute Oberflächenbearbeitungsqualität erreicht und die Genauigkeit des Produkts sichergestellt werden.

Operative Fähigkeiten zur Reduzierung der Bearbeitungsverformung

Die Verformung von Aluminiumteilen während des Bearbeitungsprozesses ist nicht nur auf die oben genannten Gründe zurückzuführen, sondern auch auf die Bedeutung der Betriebsmethoden im praktischen Betrieb.

1. Bei Teilen mit großer Bearbeitungszugabe sollte während der Bearbeitung eine symmetrische Bearbeitung angewendet werden, um während des Bearbeitungsprozesses bessere Wärmeableitungsbedingungen zu erzielen und eine Wärmekonzentration zu vermeiden. Wenn es sich um ein 90mm dickes Blech handelt, das auf 60 mm bearbeitet werden muss, wenn eine Seite gefräst wird und die andere Seite sofort gefräst wird und die Ebenheit 5 mm erreicht, wenn die Bearbeitung auf die endgültige Größe in einem Arbeitsgang erfolgt; Wenn eine symmetrische Bearbeitung mit wiederholtem Vorschub verwendet wird, wird jede Seite zweimal auf die endgültige Größe bearbeitet, wodurch eine Ebenheit von 0,3 mm gewährleistet wird.

2. Wenn das Blechteil mehrere Kavitäten aufweist, ist es nicht ratsam, während der Bearbeitung die sequentielle Bearbeitungsmethode einer Kavität für jede Kavität zu verwenden, da dies leicht zu einer ungleichmäßigen Belastung des Teils und zu Verformungen führen kann. Durch die Verwendung mehrerer Verarbeitungsschichten wird jede Schicht so weit wie möglich gleichzeitig in allen Hohlräumen verarbeitet. Anschließend wird die nächste Schicht verarbeitet, um die Teile gleichmäßig zu belasten und Verformungen zu reduzieren.

3. Reduzieren Sie die Schnittkraft und die Schnittwärme, indem Sie die Schnittmenge ändern. Unter den drei Elementen der Schnittparameter hat der Rückvorschub einen erheblichen Einfluss auf die Schnittkraft. Wenn die Bearbeitungszugabe zu groß ist und die Schnittkraft eines einzelnen Durchgangs zu groß ist, führt dies nicht nur zu einer Verformung der Teile, sondern beeinträchtigt auch die Steifigkeit der Werkzeugmaschinenspindel und verringert die Haltbarkeit des Werkzeugs. Wenn der Rückschnitt verringert wird, wird die Produktionseffizienz erheblich verringert. Um diese Herausforderung zu meistern, wird in der CNC-Bearbeitung jedoch häufig Hochgeschwindigkeitsfräsen eingesetzt. Bei gleichzeitiger Reduzierung des Rückschnitts kann die Schnittkraft reduziert und gleichzeitig die Bearbeitungseffizienz gewährleistet werden, solange die Vorschubgeschwindigkeit entsprechend erhöht und die Maschinengeschwindigkeit erhöht wird.

4. Auch die Reihenfolge des Schneidens muss sorgfältig überlegt werden. Bei der Grobbearbeitung liegt der Schwerpunkt auf der Verbesserung der Bearbeitungseffizienz und dem Streben nach einer Schnittgeschwindigkeit pro Zeiteinheit. Im Allgemeinen kann das Rückwärtsfräsen verwendet werden. Schneiden Sie überschüssiges Material auf der Oberfläche des Rohlings mit der schnellsten Geschwindigkeit und in kürzester Zeit ab und formen Sie im Wesentlichen die für die Präzisionsbearbeitung erforderliche geometrische Kontur. Bei der Präzisionsbearbeitung wird Wert auf hohe Präzision und Qualität gelegt. Daher empfiehlt sich die Verwendung des Vorwärtsfräsens. Da die Schnittstärke der Fräszähne beim Vorwärtsfräsen allmählich vom Maximum auf Null abnimmt, wird der Grad der Kaltverfestigung stark reduziert und gleichzeitig der Verformungsgrad der Teile verringert.

5. Bei dünnwandigen Werkstücken kommt es bei der Bearbeitung durch die Einspannung zu Verformungen, die auch bei der Präzisionsbearbeitung nur schwer zu vermeiden sind. Um die Verformung des Werkstücks zu minimieren, kann bei der Präzisionsbearbeitung das Spannteil vor Erreichen des Endmaßes gelöst werden, sodass das Werkstück ungehindert in seinen ursprünglichen Zustand zurückkehren kann. Anschließend kann es leicht angezogen werden, um sicherzustellen, dass das Werkstück fest eingespannt ist (ganz nach dem Handgefühl), wodurch der gewünschte Bearbeitungseffekt erzielt werden kann. Kurz gesagt: Die Spannkraft wirkt am besten auf der Auflagefläche und die Spannkraft sollte in Richtung einer guten Werkstücksteifigkeit wirken. Um sicherzustellen, dass das Werkstück nicht locker ist, gilt: Je kleiner die Spannkraft, desto besser.

6. Bei der Bearbeitung von Teilen mit Hohlraum ist es ratsam, den Fräser nicht wie einen Bohrer direkt in das Teil eindringen zu lassen, da dies zu unzureichendem Spanraum für den Fräser, ungleichmäßiger Spanabfuhr, Überhitzung, Ausdehnung, Werkzeugbruch usw. führen kann unerwünschte Phänomene. Zuerst bohren Sie das Werkzeugloch mit einem Bohrer derselben Größe oder einer Größe größer als der Fräser und fräsen es dann mit dem Fräser. Alternativ kann eine CAM-Software zur Erstellung von Spiralschneidprogrammen eingesetzt werden.