Wussten Sie, dass es viele Arten von Fünf-Achsen-Werkzeugmaschinen gibt?

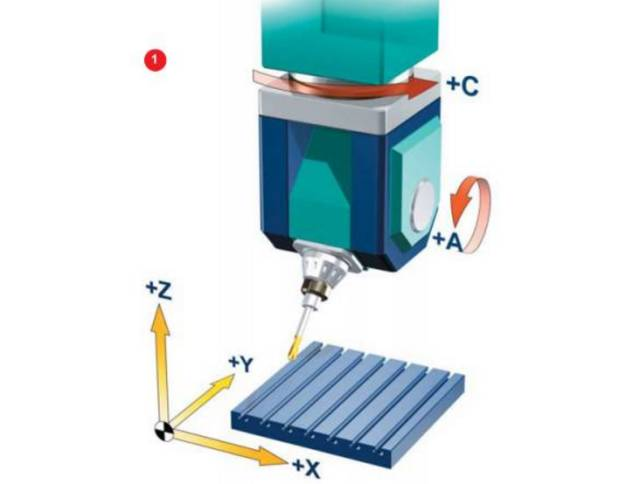

Die Fünf-Achsen-Bearbeitung ist, wie der Name schon sagt, eine Art der CNC-Bearbeitung. Die für die Fünf-Achsen-Bearbeitung verwendete Werkzeugmaschine, die eine lineare Interpolationsbewegung in fünf beliebigen Koordinaten X, Y, Z, A, B und C verwendet, wird üblicherweise als Fünf-Achsen-Werkzeugmaschine oder Fünf-Achsen-Bearbeitungszentrum bezeichnet. Aber verstehen Sie die Fünf-Achsen-Bearbeitung wirklich?

Die Entwicklung der Fünf-Achsen-Technologie

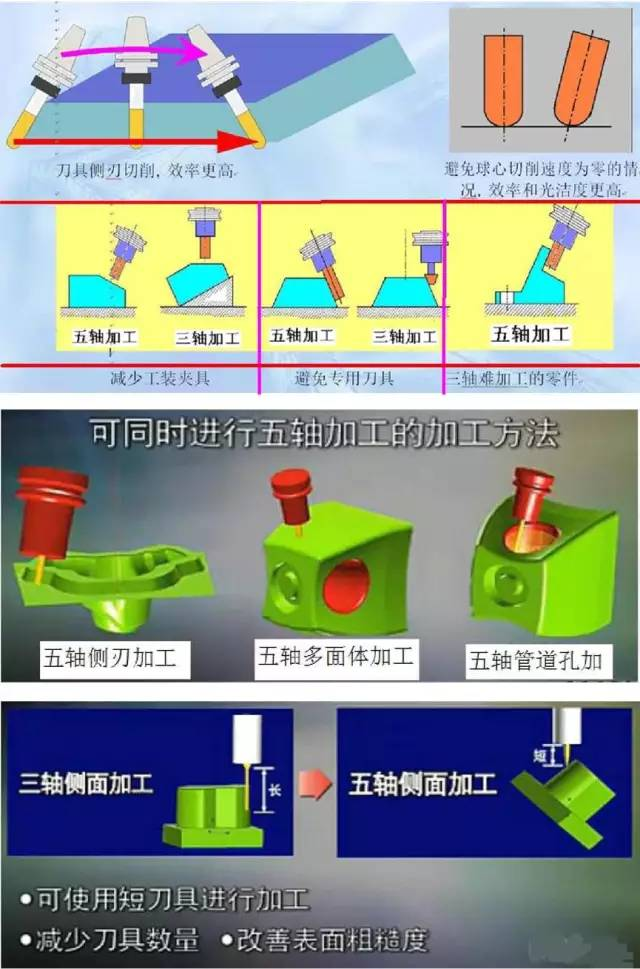

Jahrzehntelang wurde allgemein angenommen, dass die 5-Achsen-CNC-Bearbeitungstechnologie die einzige Möglichkeit sei, kontinuierliche, glatte und komplexe Oberflächen zu bearbeiten. Sobald Menschen bei der Gestaltung und Herstellung komplexer Oberflächen auf unlösbare Probleme stoßen, wenden sie sich der Fünf-Achsen-Bearbeitungstechnologie zu. Aber... Fünf-Achsen-Gestänge-CNC ist die schwierigste und am weitesten verbreitete Technologie in der CNC-Technologie. Es integriert Computersteuerung, Hochleistungs-Servoantrieb und Präzisionsbearbeitungstechnologie und wird für die effiziente, präzise und automatisierte Bearbeitung komplexer Oberflächen eingesetzt. International gilt die CNC-Technologie mit fünf Achsenverknüpfungen als Symbol für den Stand der Automatisierungstechnik für Produktionsanlagen in einem Land. Aufgrund seines Sonderstatus, insbesondere seines erheblichen Einflusses auf die Luftfahrt-, Raumfahrt- und Militärindustrie, sowie seiner technologischen Komplexität haben die entwickelten westlichen Industrieländer seit jeher ein Exportlizenzsystem für fünfachsige CNC-Systeme als strategische Materialien eingeführt. Im Vergleich zur CNC-Bearbeitung mit dreiachsiger Verknüpfung bietet die Verwendung der CNC-Bearbeitung mit fünf Achsen für komplexe Oberflächen aus technologischer und programmtechnischer Sicht die folgenden Vorteile: 1) Verbesserung der Bearbeitungsqualität und -effizienz, 2) Erweiterung des Prozessbereichs, 3) Erfüllung der neuen Richtung von Verbundentwicklung

Die fünfachsige CNC-Bearbeitung ist im Hinblick auf CNC-Programmierung, CNC-System und Maschinenstruktur im Vergleich zu dreiachsigen Werkzeugmaschinen aufgrund von Interferenzen und Werkzeugpositionskontrolle im Bearbeitungsraum viel komplexer. Die fünf Achsen sind also leicht zu sagen, aber es ist wirklich schwierig, sie tatsächlich umzusetzen! Darüber hinaus ist es noch schwieriger zu bedienen und effektiv anzuwenden!

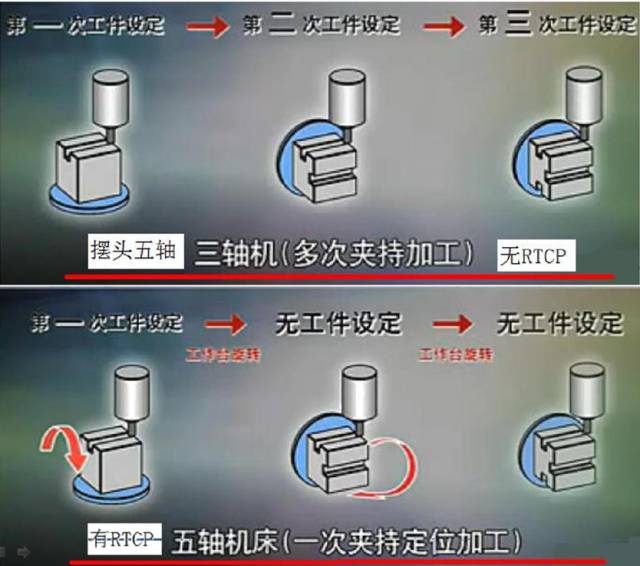

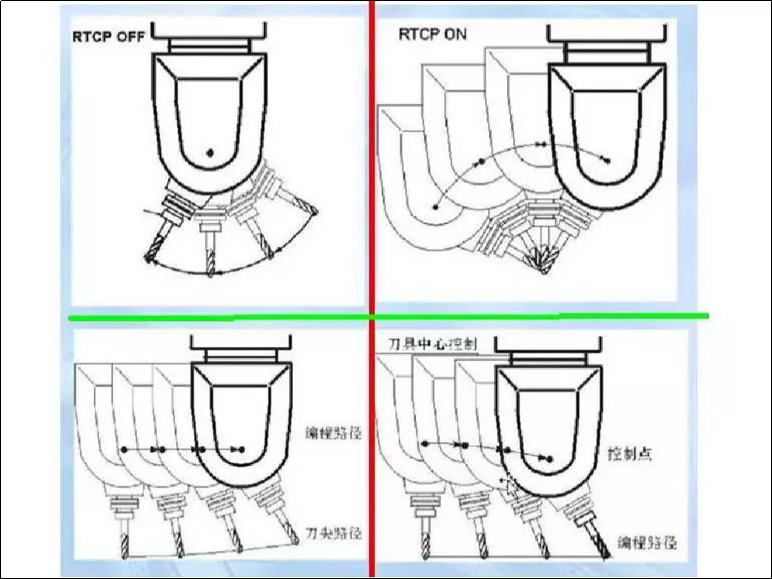

Wenn ich von den fünf Achsen spreche, muss ich sagen, ob das wahr oder falsch ist. Der Hauptunterschied zwischen der wahren und der falschen 5--Achse besteht darin, ob sie über eine RTCP-Funktion verfügt. Deshalb hat die Redaktion gezielt nach diesem Wort gesucht! RTCP, bitte erläutern Sie, dass das RTCP von Fidia für „Rotating Tool Center Point“ steht, was wörtlich „Rotierendes Werkzeugzentrum“ bedeutet. In der Branche wird es oft leicht mit „Rotieren um die Werkzeugmitte“ übersetzt, und manche Leute übersetzen es direkt als „Programmierung um die Werkzeugmitte herum“. Tatsächlich ist dies nur das Ergebnis von RTCP. Der RTCP von PA ist eine Abkürzung für die ersten Worte von „Real time Tool Center Point Rotation“. Heidelberg bezeichnete eine ähnliche Upgrade-Technologie als TCPM, was für Tool Center Point Management steht. Einige Hersteller bezeichnen ähnliche Technologien als TCPC, was für „Tool Center Point Control“ oder Tool Center Point Control steht. Aus der wörtlichen Bedeutung von Fidias RTCP geht hervor, dass unter der Annahme, dass die RTCP-Funktion manuell an einem festen Punkt ausgeführt wird, der Werkzeugmittelpunkt und der tatsächliche Kontaktpunkt zwischen dem Werkzeug und der Werkstückoberfläche unverändert bleiben. An diesem Punkt fällt der Werkzeugmittelpunkt auf die Normale am tatsächlichen Kontaktpunkt zwischen dem Werkzeug und der Werkstückoberfläche, und der Werkzeughalter dreht sich um den Werkzeugmittelpunkt. Bei Kugelkopffräsern ist der Werkzeugmittelpunkt der Zielbahnpunkt des CNC-Codes. Um das Ziel zu erreichen, den Werkzeughalter während der RTCP-Funktion einfach um den Zielbahnpunkt (d. h. den Werkzeugmittelpunkt) zu drehen, ist es notwendig, den durch die Drehung verursachten Versatz der Koordinaten des Werkzeugmittelpunkts in Echtzeit zu kompensieren des Werkzeughalters. Nur dann kann der Winkel zwischen dem Werkzeughalter und der Normalen am tatsächlichen Kontaktpunkt zwischen Werkzeug und Werkstückoberfläche geändert werden, während der Werkzeugmittelpunkt und der tatsächliche Kontaktpunkt zwischen Werkzeug und Werkstückoberfläche unverändert bleiben, um die Schneideffizienz zu maximieren Kugelkopfschneider und vermeiden effektiv Interferenzen. Daher scheint sich RTCP mehr darauf zu konzentrieren, im Mittelpunkt des Werkzeugs zu stehen (d. h. dem Zielflugbahnpunkt des CNC-Codes) und Änderungen der Rotationskoordinaten zu verarbeiten. Fünfachsige Werkzeugmaschinen und CNC-Systeme ohne RTCP müssen sich auf CAM-Programmierung und Nachbearbeitung verlassen und den Werkzeugweg im Voraus planen. Wenn für dasselbe Teil die Werkzeugmaschine oder das Werkzeug gewechselt wird, muss die CAM-Programmierung und Nachbearbeitung erneut durchgeführt werden, sodass es nur als gefälschte fünf Achsen bezeichnet werden kann. Viele inländische fünfachsige CNC-Werkzeugmaschinen und -Systeme gehören zu dieser Art von gefälschten fünf Achsen. Natürlich ist es verständlich, dass andere darauf bestehen, sich selbst als Fünf-Achsen-Gestänge zu bezeichnen, aber diese (falsche) Fünf-Achse ist nicht die (echte) Fünf-Achse!

Deshalb hat der Herausgeber auch Branchenexperten konsultiert. Kurz gesagt, die wahren fünf Achsen beziehen sich auf fünf Achsen mit fünf Verbindungen, während die falschen fünf Achsen möglicherweise fünf Achsen mit drei Verbindungen sind und die anderen beiden Achsen nur der Positionierungsfunktion dienen! Dies ist ein weit verbreitetes Sprichwort, kein standardisiertes. Im Allgemeinen gibt es zwei Arten von Fünf-Achsen-Werkzeugmaschinen: Eine ist eine Fünf-Achsen-Verbindung, was bedeutet, dass alle fünf Achsen gleichzeitig verbunden werden können, und die andere ist eine Fünf-Achsen-Positionierungsbearbeitung. Tatsächlich handelt es sich um eine Fünf-Achsen-Drei-Achsen-Verbindung, was bedeutet, dass sich zwei rotierende Achsen drehen und positionieren können und nur drei Achsen gleichzeitig verbunden werden können. Diese Art von fünfachsiger Werkzeugmaschine, allgemein bekannt als 3+2-Modus, kann auch als falsche fünfachsige Maschine verstanden werden.

Die aktuelle Form der fünfachsigen CNC-Werkzeugmaschinen

Bei der mechanischen Konstruktion von 5-Achsen-Bearbeitungszentren waren Werkzeugmaschinenhersteller schon immer bestrebt, neue Bewegungsarten zu entwickeln, um den unterschiedlichen Anforderungen gerecht zu werden. Wenn man bedenkt, dass die verschiedenen Arten von fünfachsigen Werkzeugmaschinen, die derzeit auf dem Markt erhältlich sind, ihre mechanischen Strukturen zwar unterschiedlich sind, gibt es hauptsächlich die folgenden Formen:

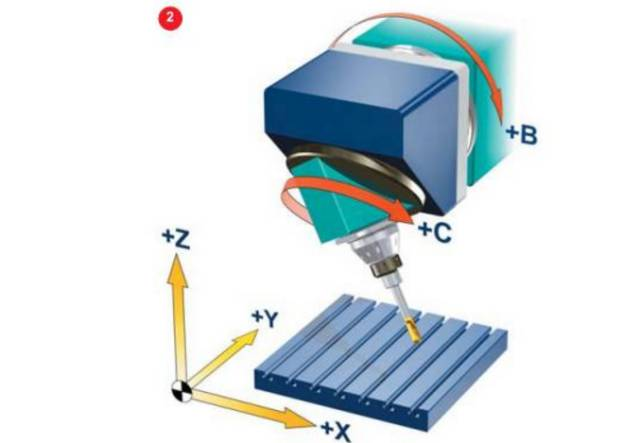

Zwei Rotationskoordinaten steuern direkt die Richtung der Werkzeugachse (Doppelpendelform)

An der Oberseite des Werkzeugs befinden sich zwei Koordinatenachsen, die Rotationsachse steht jedoch nicht senkrecht zur geraden Achse (vertikaler Pendeltyp).

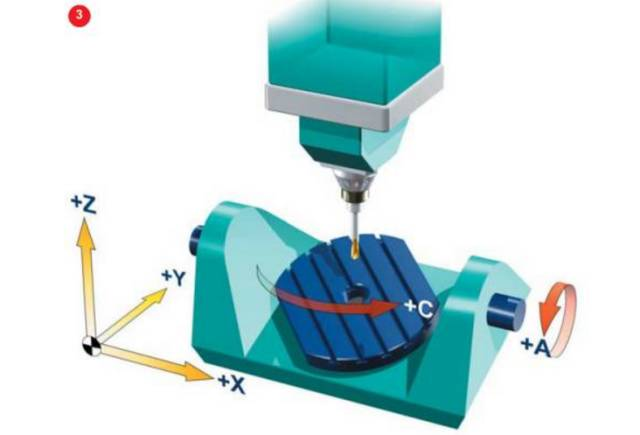

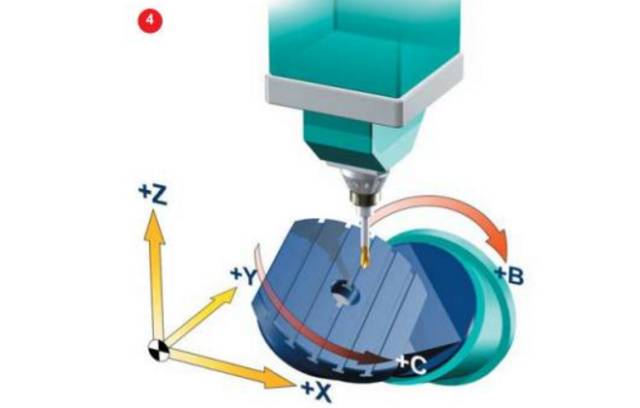

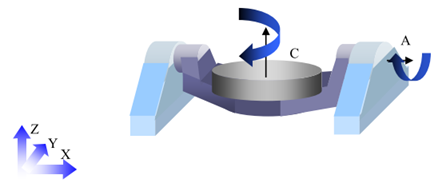

Zwei Rotationskoordinaten steuern direkt die Rotation des Raumes (in Form einer Doppeldrehscheibe)

Zwei Koordinatenachsen auf der Werkbank, aber die Rotationsachse steht nicht senkrecht zur geraden Achse (vertikale Werkbank)

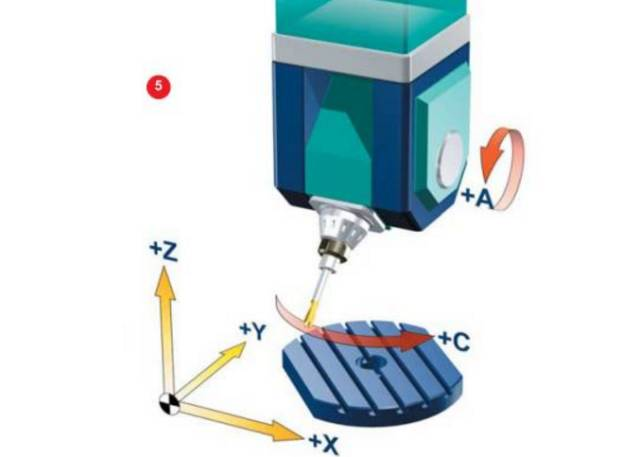

In den fünfachsigen Werkzeugmaschinenstrukturen wurden zwei Rotationskoordinaten beobachtet, von denen eine auf das Werkzeug und die andere auf das Werkstück wirkt (in Form eines Schwenks und einer Drehung). Wir glauben, dass wir verstehen sollten, was die fünfachsige Werkzeugmaschine bewegt und wie sie sich bewegt.

Die Schwierigkeiten und Hindernisse bei der Entwicklung der Fünf-Achsen-CNC-Technologie

Jeder hat seit langem die Überlegenheit und Bedeutung der Fünf-Achsen-CNC-Technologie erkannt. Doch bisher ist der Einsatz der 5-Achsen-CNC-Technologie noch auf wenige finanzstarke Abteilungen beschränkt und es gibt noch ungelöste Probleme.

Nachfolgend hat der Herausgeber einige Schwierigkeiten und Hindernisse zusammengestellt, um zu sehen, ob sie zu Ihrer Situation passen?

Die abstrakte und schwierige Bedienung der Fünf-Achsen-CNC-Programmierung bereitet jedem traditionellen CNC-Programmierer Kopfzerbrechen. Dreiachsige Werkzeugmaschinen haben nur lineare Koordinatenachsen, während fünfachsige CNC-Werkzeugmaschinen unterschiedliche Strukturformen haben; Der gleiche NC-Code kann den gleichen Bearbeitungseffekt auf verschiedenen dreiachsigen CNC-Werkzeugmaschinen erzielen, der NC-Code eines bestimmten Typs von fünfachsigen Werkzeugmaschinen kann jedoch nicht auf alle Arten von fünfachsigen Werkzeugmaschinen angewendet werden. Zusätzlich zur linearen Bewegung muss die CNC-Programmierung auch die relevanten Berechnungen der Rotationsbewegung koordinieren, wie z. B. die Überprüfung des Drehwinkelhubs, die Überprüfung nichtlinearer Fehler, die Berechnung der Werkzeugrotationsbewegung usw. Die Menge der verarbeiteten Informationen ist groß und die CNC-Programmierung extrem abstrakt. Die Bedien- und Programmierfähigkeiten der Fünf-Achsen-CNC-Bearbeitung sind eng miteinander verbunden. Wenn Anwender die Werkzeugmaschine um Sonderfunktionen erweitern, wird die Programmierung und Bedienung komplexer. Nur durch wiederholtes Üben können sich Programmierer und Bediener die erforderlichen Kenntnisse und Fähigkeiten aneignen. Der Mangel an erfahrenen Programmierern und Bedienern ist ein großes Hindernis für die Verbreitung der Fünf-Achsen-CNC-Technologie. Viele inländische Hersteller haben fünfachsige CNC-Werkzeugmaschinen aus dem Ausland gekauft. Aufgrund unzureichender technischer Ausbildung und Dienstleistungen sind die inhärenten Funktionen von fünfachsigen CNC-Werkzeugmaschinen schwer zu erreichen und die Auslastung von Werkzeugmaschinen ist sehr gering. In vielen Situationen ist es besser, dreiachsige Werkzeugmaschinen einzusetzen. Die Anforderungen an NC-Interpolationssteuerungen und Servoantriebssysteme sind sehr streng. Die Bewegung einer fünfachsigen Werkzeugmaschine ist eine Kombination aus fünf Koordinatenachsenbewegungen. Das Hinzufügen rotierender Koordinaten erhöht nicht nur die Belastung durch Interpolationsoperationen, sondern verringert auch die Bearbeitungsgenauigkeit aufgrund kleiner Fehler in rotierenden Koordinaten erheblich. Daher ist es erforderlich, dass die Steuerung eine höhere Betriebsgenauigkeit aufweist. Die Bewegungseigenschaften einer fünfachsigen Werkzeugmaschine erfordern gute dynamische Eigenschaften und einen großen Geschwindigkeitsbereich des Servoantriebssystems.

Besonders wichtig ist die NC-Programmüberprüfung einer Fünf-Achsen-CNC

Um die Effizienz der mechanischen Bearbeitung zu verbessern, ist es dringend erforderlich, die traditionelle Überprüfungsmethode „Probeschneidemethode“ abzuschaffen. Bei der 5-Achsen-CNC-Bearbeitung ist auch die Überprüfung des NC-Programms sehr wichtig geworden, da das Werkstück, das normalerweise von 5-Achsen-CNC-Werkzeugmaschinen bearbeitet wird, sehr teuer ist und Kollisionen ein häufiges Problem bei der 5-Achsen-CNC-Bearbeitung sind: Das Werkzeug schneidet in das Werkstück Werkstück; Das Werkzeug kollidiert mit sehr hoher Geschwindigkeit mit dem Werkstück; Kollision zwischen Schneidwerkzeugen, Werkzeugmaschinen, Vorrichtungen und anderen Geräten im Bearbeitungsbereich; Kollision zwischen beweglichen Teilen und feststehenden Teilen oder Werkstücken an der Werkzeugmaschine. Bei der Fünf-Achsen-CNC ist die Kollisionsvorhersage schwierig und das Verifizierungsprogramm muss die Kinematik und das Steuerungssystem der Werkzeugmaschine umfassend analysieren. Erkennt das CAM-System einen Fehler, kann es den Werkzeugweg sofort verarbeiten; Wenn jedoch während des Bearbeitungsprozesses NC-Programmfehler festgestellt werden, kann die Werkzeugbahn nicht wie bei einer Drei-Achsen-CNC direkt geändert werden. Bei einer dreiachsigen Werkzeugmaschine kann der Bediener Parameter wie den Werkzeugradius direkt ändern. Bei der 5-Achsen-Bearbeitung ist die Situation nicht so einfach, da die Änderungen der Werkzeuggröße und -position einen direkten Einfluss auf die anschließende Rotationsbewegungsbahn haben.

Werkzeugradiuskompensation

Im NC-Programm mit fünf Achsenverknüpfungen ist die Werkzeuglängenkompensationsfunktion weiterhin wirksam, die Werkzeugradiuskompensation jedoch unwirksam. Beim Einsatz von Zylinderfräsern zum kontaktumformenden Fräsen müssen für Werkzeuge mit unterschiedlichen Durchmessern unterschiedliche Programme entwickelt werden. Die derzeit gängigen CNC-Systeme sind nicht in der Lage, die Werkzeugradiuskompensation durchzuführen, da die ISO-Datei nicht genügend Daten zur Neuberechnung der Werkzeugposition bereitstellt. Benutzer müssen während der CNC-Bearbeitung häufig Werkzeuge wechseln oder die genaue Größe der Werkzeuge anpassen. Gemäß normalen Verarbeitungsverfahren sollte die Werkzeugbahn zur Neuberechnung an das CAM-System zurückgesendet werden. Dadurch ist die Effizienz des gesamten Verarbeitungsprozesses sehr gering. Norwegische Forscher entwickeln eine vorübergehende Lösung für dieses Problem namens LCOPS (Low Cost Optimized Production Strategy). Die für die Werkzeugbahnkorrektur erforderlichen Daten werden von der CNC-Anwendung an das CAM-System übertragen und die berechnete Werkzeugbahn wird direkt an die Steuerung gesendet. LCOPS erfordert CAM-Software von Drittanbietern, die direkt mit CNC-Werkzeugmaschinen verbunden werden kann und CAM-Systemdateien anstelle von ISO-Codes überträgt. Die endgültige Lösung dieses Problems hängt von der Einführung eines CNC-Steuerungssystems der neuen Generation ab, das Werkstückmodelldateien in gängigen Formaten (wie STEP) oder CAD-Systemdateien erkennen kann.

Postprozessoren

Der Unterschied zwischen einer fünfachsigen Werkzeugmaschine und einer dreiachsigen Werkzeugmaschine besteht darin, dass sie auch zwei Rotationskoordinaten hat. Die Werkzeugposition wird vom Werkstückkoordinatensystem in das Maschinenkoordinatensystem umgerechnet, dazwischen sind mehrere Koordinatentransformationen erforderlich. Durch die Verwendung des beliebten Postprozessor-Generators auf dem Markt ist es möglich, einen Postprozessor für eine dreiachsige CNC-Werkzeugmaschine zu generieren, indem einfach die Grundparameter der Werkzeugmaschine eingegeben werden. Für fünfachsige CNC-Werkzeugmaschinen gibt es derzeit nur einige verbesserte Postprozessoren. Der Postprozessor der fünfachsigen CNC-Werkzeugmaschine muss noch weiterentwickelt werden.

Bei Verwendung der Drei-Achsen-Verbindung muss die Position des Werkstückursprungs auf der Werkbank der Werkzeugmaschine bei der Werkzeugbahn nicht berücksichtigt werden. Der Postprozessor kann die Beziehung zwischen dem Werkstückkoordinatensystem und dem Maschinenkoordinatensystem automatisch verarbeiten. Für eine Fünf-Achsen-Verbindung, wie beispielsweise die Bearbeitung auf einer horizontalen Fräsmaschine mit X-, Y-, Z-, B- und C-Fünf-Achsen-Verbindung, müssen die Positionsabmessungen des Werkstücks auf dem C-Drehtisch und die Positionsabmessungen zwischen den B- und C-Drehtischen übereinstimmen werden bei der Generierung von Werkzeugwegen berücksichtigt. Mit der Auseinandersetzung mit diesen Lagebeziehungen beim Spannen von Werkstücken beschäftigt sich der Werker in der Regel intensiv. Wenn der Postprozessor diese Daten verarbeiten kann, wird die Montage von Werkstücken und die Bearbeitung von Werkzeugbahnen erheblich vereinfacht; Spannen Sie das Werkstück einfach auf die Werkbank, messen Sie die Position und Richtung des Werkstückkoordinatensystems, geben Sie diese Daten in den Postprozessor ein und führen Sie eine Nachbearbeitung am Werkzeugweg durch, um das entsprechende NC-Programm zu erhalten.

Nichtlineare Fehler- und Singularitätsprobleme

Aufgrund der Einführung von Rotationskoordinaten ist die Kinematik einer fünfachsigen CNC-Werkzeugmaschine wesentlich komplexer als die einer dreiachsigen Werkzeugmaschine. Das erste Problem im Zusammenhang mit der Rotation ist der nichtlineare Fehler. Nichtlineare Fehler sind auf Programmierfehler zurückzuführen und können durch Reduzierung des Schrittabstands kontrolliert werden. In der Vorberechnungsphase können Programmierer die Größe nichtlinearer Fehler nicht bestimmen. Erst nach der Generierung des Maschinenprogramms durch den Postprozessor können nichtlineare Fehler berechnet werden. Die Linearisierung der Werkzeugbahn kann dieses Problem lösen. Einige Steuerungssysteme können den Werkzeugweg während der Bearbeitung linearisieren, dies erfolgt jedoch normalerweise im Postprozessor. Ein weiteres durch die Rotationsachse verursachtes Problem ist die Singularität. Befindet sich die Singularität an der Grenzposition der Rotationsachse, kann jede kleine Schwingung in der Nähe der Singularität eine 180-Grad-Umdrehung der Rotationsachse verursachen, was ziemlich gefährlich ist.

Anforderungen an CAD/CAM-Systeme

Für den Betrieb der Pentaederbearbeitung müssen sich Anwender auf ausgereifte CAD/CAM-Systeme verlassen und erfahrene Programmierer für die Bedienung des CAD/CAM-Systems haben.