So verbessern Sie die Glätte der Drehfläche

In der Präzisionsbearbeitungsphase von Drehvorgängen ist es für Bediener am wenigsten wünschenswert, dass Teile aufgrund schlechter Oberflächenbearbeitungsqualität verschrottet werden. Fabriken müssen außerdem viele Faktoren berücksichtigen, um die Oberflächenglätte zu verbessern und die Kundenanforderungen zu erfüllen. Geeignete Klingen und Schnittparameter sind unerlässlich, aber auch ein umfassender Ansatz zur Erzielung einer besseren Oberflächenglätte ist wichtig.

1.

Einen ganzheitlichen Ansatz verfolgen

Es ist wichtig, alle Schritte zu berücksichtigen, von der Grobbearbeitung bis zur Präzisionsbearbeitung, da sie miteinander verbunden, miteinander verknüpft und voneinander abhängig sind. Bevor Sie beispielsweise mit der Grobbearbeitung beginnen, müssen Sie darüber nachdenken, Spielraum für Präzisionsbearbeitung und Halbpräzisionsbearbeitung zu lassen.

Um eine hochwertige Oberflächengüte zu gewährleisten, müssen Bediener während der Grob- und Halbpräzisionsbearbeitung eine angemessene Menge Material entfernen, damit die Präzisionsbearbeitung mit minimalen oder minimalen Fehlern durchgeführt werden kann. Jedes Problem kann zu einer schlechten Oberflächenqualität führen.

Der Grobbearbeitungsanschluss bearbeitet den größten Teil der Rohlingszugabe, so dass das Präzisionsbearbeitungswerkzeug keinen Druck ausübt. Eine sinnvolle Abstimmung der Schruppzugabe verhindert zudem eine vorzeitige Beschädigung des Präzisionsbearbeitungswerkzeugs. Viele Fabriken verwenden für die Grobbearbeitung lieber aggressivere Vorschubparameter, was zu größeren Graten an den Bauteilwänden führen und das Brechen erschweren kann

Wenn diese Grate bei Präzisionsbearbeitungsvorgängen auf den Teilen gefunden werden, können sie sehr hart sein (was zu Spanansammlungen führt), was zu einer sehr kurzen Lebensdauer der Klinge führt. Grobbearbeitungswerkzeuge sollten so programmiert sein, dass sie Kerben und Grate entfernen und eine gut bearbeitete Oberfläche für die Präzisionsbearbeitungsphase bieten

Wenn Sie sich eine normal arbeitende Werkzeugmaschine oder einen Weichstahldrehprozess ansehen, muss der Bediener in den frühen Phasen eine ausreichende Oberflächengüte erzeugen, um die erforderliche Oberflächengüte zu erreichen. Wenn Sie mit der Untersuchung gehärteter Stahlkomponenten beginnen, wird die Oberflächenbeschaffenheit des Vorwalzens vor der Wärmebehandlung einen großen Einfluss auf die endgültige Oberflächenbeschaffenheit nach der Wärmebehandlung haben.

2.

Wählen Sie den passenden Vorschub und die entsprechende Geschwindigkeit

Bei der Präzisionsbearbeitung verwenden Sie höhere Oberflächenvorschübe, was zu höheren Geschwindigkeiten und niedrigeren Vorschüben führt. Darüber hinaus wird Ihre Schnitttiefe im Allgemeinen geringer sein. Genauso wichtig ist jedoch, dass Sie sicherstellen, dass die Vorschubgeschwindigkeit mit der gewünschten Oberflächenbeschaffenheit übereinstimmt. Eine zu langsame Vorschubgeschwindigkeit kann zu übermäßiger Reibung und vorzeitigem Verschleiß der Klinge führen, was zu einer schlechten Oberflächenglätte führt.

Eine höhere Schnittgeschwindigkeit trägt dazu bei, die Temperatur leicht zu erhöhen, was zu einer besseren Oberflächengüte führt. Es verhindert außerdem, dass das Material an der Oberseite oder Oberfläche des Werkzeugs kleben bleibt. Im Vergleich zu Schruppanwendungen sollte der Bediener die Geschwindigkeit leicht erhöhen, aber nicht zu stark, da es sonst zu einem gegenteiligen Effekt kommt. Bei Spanablagerungen an der Seite des Messers sollte die Vorschubgeschwindigkeit erhöht werden.

Im Vergleich zu Grobbearbeitungsanwendungen neigen viele Marken dazu, die Geschwindigkeit zu reduzieren, was ein häufiger Fehler bei Präzisionsbearbeitungsvorgängen ist. Um eine hochwertige Oberflächengüte zu erzielen, ist eine Verbesserung der Geschwindigkeit erforderlich.

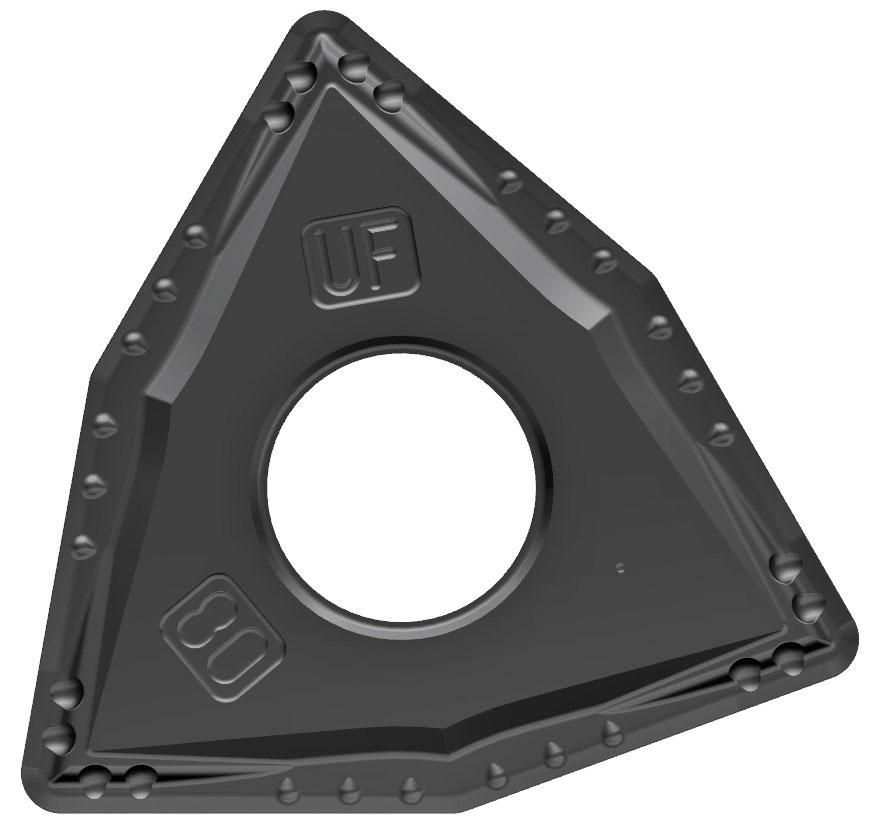

Eine Werkzeughalternut mit übermäßiger Maßtoleranz verringert die Kontaktfläche zwischen der Klinge (z. B. WNMG-Klinge) und der Werkzeughalternut, was zu einer Bewegung der Werkzeughalternut führt. Dadurch können Mikrovibrationen entstehen, die sich negativ auf die Oberflächenglätte auswirken.

Die Bestimmung der richtigen Schnitttiefe trägt zur Stabilität des Drehprozesses bei. Eine zu geringe Schnitttiefe kann dazu führen, dass der Werkzeugspitzenradius alle Kräfte radial auf das Bauteil überträgt, was zu Vibrationen führen und sich negativ auf die Oberflächenglätte auswirken kann.

Es ist auch wichtig, keine übermäßige Schnitttiefe zu empfehlen, da die meisten Materialien während der Grob- und Zwischenbearbeitung entfernt werden sollten. Normalerweise wünschen Sie sich eine geringe Schnitttiefe und einen geringeren Vorschub.

3.

Wählen Sie die passende Marke für Schneidwerkzeuge

Die Verwendung von Markenklingen kann zu besseren Schneidergebnissen führen. Andererseits kann die Erörterung neuer Anwendungen mit Klingenherstellern dabei helfen, festzustellen, welche Klinge bei Drehvorgängen eine hochwertige Oberflächengüte liefert, und so die geeignete Klinge auszuwählen. Die Verarbeitungsbedingungen und Teilematerialien bestimmen, welcher Klingentyp geeignet ist. Während der Präzisionsbearbeitungsphase können jedoch einige allgemeine Merkmale empfohlen werden.

Sofern die geometrische Form des Teils dies zulässt, werden bei der Präzisionsbearbeitung in der Regel größere Radien bevorzugt. Ein größerer Radius hilft, das Material effektiver zu nivellieren, fast wie ein Wischer. Durch die Verwendung eines größeren Werkzeugspitzenradius können Sie die Vorschubgeschwindigkeit leicht erhöhen und gleichzeitig eine höhere Oberflächenqualität beibehalten. Bei dünnwandigen Anwendungen können jedoch kleinere Werkzeugspitzenradien die radialen Schnittkräfte verringern, was zu Schrägstellung und Vibrationen führen und sich somit negativ auf die Oberflächenglätte auswirken kann.

Die Form der Klinge hat einen erheblichen Einfluss auf die anfängliche Spanbildung und die Oberflächenglätte.

4.

Die Rolle von Polierblättern bei der Bearbeitung

Die Verwendung von Markenklingen kann zu besseren Schneidergebnissen führen. Andererseits kann die Erörterung neuer Anwendungen mit Klingenherstellern dabei helfen, festzustellen, welche Klinge bei Drehvorgängen eine hochwertige Oberflächengüte liefert, und so die geeignete Klinge auszuwählen. Die Verarbeitungsbedingungen und Teilematerialien bestimmen, welcher Klingentyp geeignet ist. Während der Präzisionsbearbeitungsphase können jedoch einige allgemeine Merkmale empfohlen werden.

Sofern die geometrische Form des Teils dies zulässt, werden bei der Präzisionsbearbeitung in der Regel größere Radien bevorzugt. Ein größerer Radius hilft, das Material effektiver zu nivellieren, fast wie ein Wischer. Durch die Verwendung eines größeren Werkzeugspitzenradius können Sie die Vorschubgeschwindigkeit leicht erhöhen und gleichzeitig eine höhere Oberflächenqualität beibehalten. Bei dünnwandigen Anwendungen können jedoch kleinere Werkzeugspitzenradien die radialen Schnittkräfte verringern, was zu Schrägstellung und Vibrationen führen und sich somit negativ auf die Oberflächenglätte auswirken kann.

Die Form der Klinge hat einen erheblichen Einfluss auf die anfängliche Spanbildung und die Oberflächenglätte.

5.

Wählen Sie die passende Spanbrechernut

Auch die Wahl des passenden Spanbrechers ist ein wichtiger Punkt. Wenn die Klinge am Schneiden beteiligt ist, steht die Oberfläche der Klinge in direktem Zusammenhang mit der Materialbearbeitung und der Spanfläche. Wenn Sie also eine geringere Schnitttiefe bei einer geringeren Vorschubgeschwindigkeit erreichen, sieht die Spanrille anders aus als bei einer größeren Schnitttiefe bei einer höheren Vorschubgeschwindigkeit. Sie müssen eine geeignete Spanbrechnut für das Material auswählen, da die Spanbrechung entscheidend für die Aufrechterhaltung einer gleichmäßigen und guten Oberflächengüte ist, insbesondere bei mehreren Teilen.

6.

Je dünner die Beschichtung, desto besser

Ein übersehener Aspekt bei diesem Prozess ist, wie sich die Qualität der Klinge auf die Oberflächenglätte auswirkt, insbesondere wenn sie mit der Beschichtung zusammenhängt.

Wenn es um physikalische Gasphasenabscheidung (PVD) und chemische Gasphasenabscheidung (CVD) geht, sind CVD-Beschichtungen oft viel dicker als PVD-Beschichtungen. Im Vergleich zu dünneren Beschichtungen stehen dickere Beschichtungen vor größeren Herausforderungen bei der Herstellung einer hochwertigen Oberflächenbeschaffenheit, und das ist immer der Fall. Aufgrund der Haftung der Beschichtung erzeugt PVD eine bessere Oberflächenglätte als CVD-Beschichtung. PVD-Schaufeln weisen eine vollständige Beschichtung auf allen Oberflächen auf, während die chemische Gasphasenabscheidung die Beschichtung auf der Mikrogeometrie reduziert und dadurch die Form der Mikrogeometrie verändert.

7.

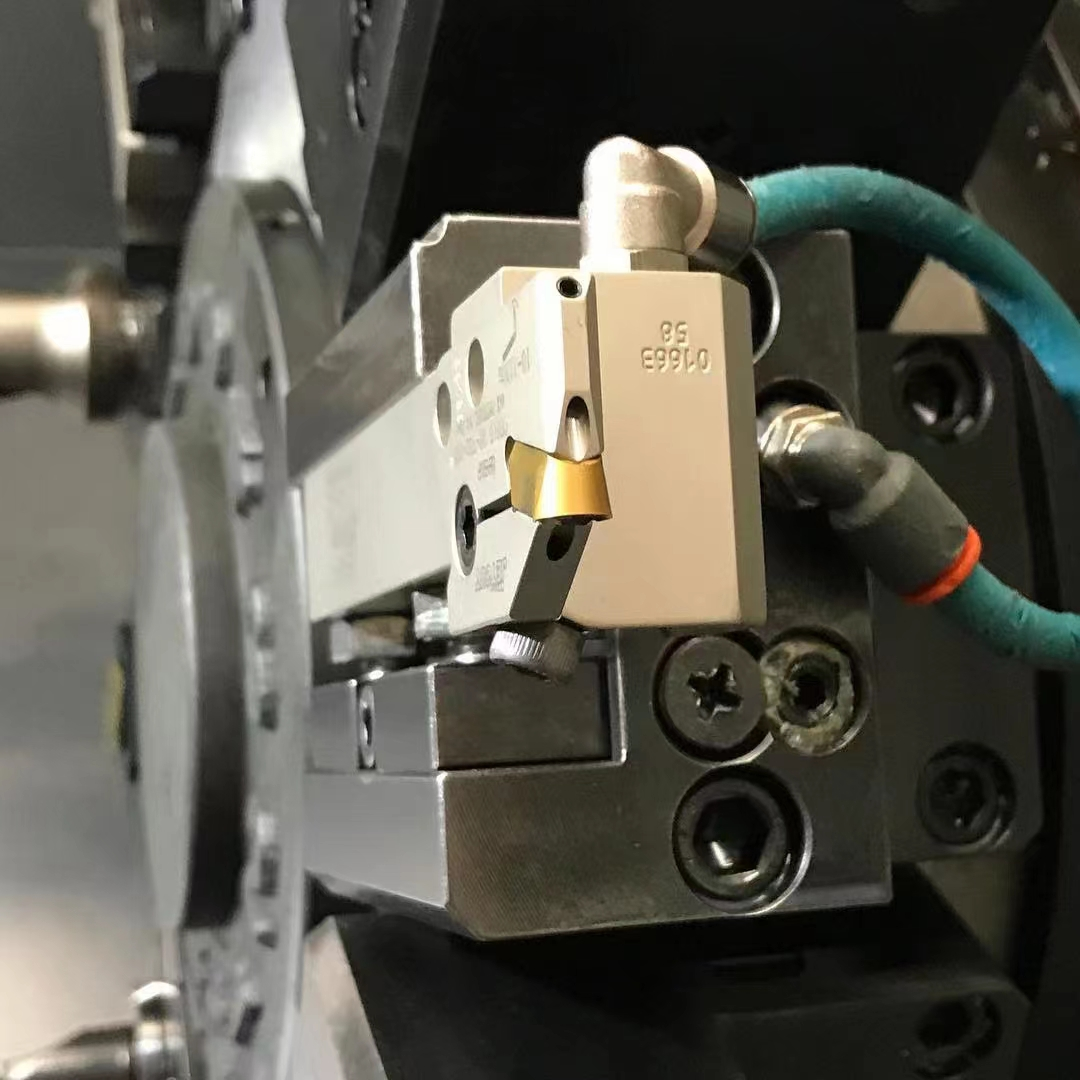

So kontrollieren Sie Chips

Für die meisten Drehbearbeitungen empfiehlt es sich, das Hochdruckkühlmittel direkt auf die Schneidkante auszurichten. Dies hilft, Späne aus dem Schneidbereich zu entfernen. Die Spankontrolle ist entscheidend für die Aufrechterhaltung einer hochwertigen Glätte. Durch das Entfernen der Späne kann verhindert werden, dass das Werkzeug die Späne erneut berührt, wodurch die Schneidkante des Werkzeugs beschädigt werden kann. Außerdem kann verhindert werden, dass sich die Späne um das Werkzeug kräuseln und sich auf der Oberfläche des Werkstücks bewegen, was zu Kratzern oder Polierfehlern führen kann.

„Kühlflüssigkeit trägt dazu bei, die Kühlung von Teilen und Werkzeugen aufrechtzuerhalten, sodass Sie schneller schneiden können. Wenn die Ausrüstung keine Hochdruckkühlung verwenden kann, sind herkömmliche oder interne Kühlmethoden ebenfalls die beste Wahl.“

Kühlflüssigkeit wird nicht für alle Anwendungen empfohlen. Beim Drehen von gehärteten Materialien – bei Materialien über HRC50 – sollte die Verwendung von keramischem Werkzeugkühlmittel vermieden werden, da es dazu neigt, das Werkzeug zu erhitzen, was zu Werkzeugbruch führen kann. Wenn das Material jedoch eher weich ist, können Keramikklingen als Kühlmittel verwendet werden.

Die Kontrolle der Späne ist von entscheidender Bedeutung, da wir bei diesem Prozess die Wärme von den Spänen abführen müssen. Sie benötigen aber dennoch eine ausreichend große Schnittfläche. Wenn die Schneidfläche verkleinert wird, verringert sich die vom Schneidbereich abgeführte Wärmemasse, und Sie werden die Auswirkungen von chemischem Verschleiß, Seitenverschleiß und Grubenverschleiß an der Klinge bemerken. Wenn man über das Polieren von Oberflächen nachdenkt, wird die Spankontrolle zu einer echten Herausforderung. Deshalb müssen Sie die richtige geometrische Form wählen und geeignete Schnittparameter für die jeweilige Anwendung einhalten.

8.

Auch die Steifigkeit ist sehr wichtig

Viele sind sich einig, dass der Werkzeughalter und die Vorrichtung eine wichtige Rolle bei der Erzielung einer hochwertigen Oberflächengüte spielen. Wenn die Halterung nicht steif genug ist, kann es zu Vibrationen kommen, die die Laufruhe beeinträchtigen können. Ebenso wichtig ist es, darauf zu achten, dass die Blattklemme einen möglichst kurzen Überstand hat, um ihre Steifigkeit aufrechtzuerhalten. Das Werkstück und die Schneidwerkzeuge sollten ausreichend abgestützt sein, damit es während des Präzisionsbearbeitungsprozesses nicht zu Vibrationen kommt.

Eine Sache, an die viele vielleicht nicht unbedingt denken, ist die Art und Weise, wie diese Klinge auf dem Messerhalter platziert wird. Das Design des Messerclips kann eine wichtige Rolle spielen. Eine übermäßig offene Messerklemmnut verringert die Kontaktfläche zwischen der Klinge und der Messerklemmnut (z. B. WNMG-Klinge) und bringt dadurch Bewegung in die Messerklemmnut. Dies kann Mikrovibrationen verursachen und sich negativ auf die Oberflächenglätte auswirken.

Durch die Bewegung des Schneidwerkzeugs ist es außerdem schwierig, die Maßtoleranz der Teile einzuhalten. Der Werkzeughalter sollte der Maßtoleranz der Klinge entsprechen und in gutem Zustand gehalten werden. Es darf kein Verschleiß oder keine Verformung auftreten, da schon kleinste Bewegungen negative Folgen haben können.

9.

Gemäß guter Verarbeitungsmethoden verwenden

Der beste Weg, eine gute Oberflächengüte zu erzielen, besteht darin, mit dem Sägeblatthersteller zu beginnen und dessen Empfehlungen zu übernehmen, was ein guter Anfang ist. Während des Probeschneidens können wir Anpassungen vornehmen, diese Vorschläge sind jedoch nur für erfahrene Bediener geeignet, daher ist es wichtig, im täglichen Leben mehr Fachwissen anzusammeln.

Für die Präzisionsbearbeitung empfiehlt sich die Wahl einer Klinge mit positivem Spanwinkel. Die vordere Ecke hilft dabei, eine scharfe Klinge zum Durchschneiden des Materials zu erzeugen. Für die Grobbearbeitungsphase wird empfohlen, einen negativen Spanwinkel zu verwenden, da dadurch mehr Kraft hinter der Schneidkante ausgeübt wird, um mehr Material zu entfernen, was einen besseren Ausgangspunkt für die Präzisionsbearbeitungsphase bietet.

Eine weitere Sache, die hier berücksichtigt werden muss, ist die Richtungskraft. Im letzten Schritt sollten Sie möglichst viel Kraft entlang der Achsrichtung des Teils aufbringen, um die nötige Stabilität zu erreichen. Wenn Sie eine Klinge mit einem Eintrittswinkel von etwa 0 Grad wählen, können Sie eine größere Kraft entlang der Achse erzielen, aber Sie müssen auch den hinteren Abstand der Klinge vergrößern, um eine hochwertige Oberflächengüte zu erzielen.

Tangentialkraft ist ein wichtiger Faktor im Bearbeitungsprozess. Die Tangentialkraft, also die Kombination aus Axialkraft und Radialkraft, kann beim Drehen als Konstante betrachtet werden. Wenn der Vorgang die Axialkraft erhöht, verringern sie den Einfluss der Radialkraft, wodurch bessere Toleranzen eingehalten und Mikrovibrationen reduziert werden können, da dadurch die natürliche Instabilität verringert wird. In den Phasen der Grob- und Halbpräzisionsbearbeitung des Prozesses ist dies nicht unbedingt ein zu berücksichtigender Faktor.

Abschließend ist zu beachten, dass auch die Schnittrichtung des Werkzeugs wichtig ist. Sie müssen sicherstellen, dass die Betätigungskraft auf den gut unterstützten Teil des Teils gerichtet ist. Bei der Bearbeitung außerhalb des Stützrahmens kann es zu Vibrationen kommen, die sich auch auf die Standzeit des Werkzeugs auswirken können, und die Glätte der Oberfläche wird definitiv beeinträchtigt.